Антиадгезионная покрытие металла — применение и назначение

На протяжении всей истории лакокрасочной промышленности ученые-химики пытаются создавать с каждым разом все лучшие лакокрасочные материалы, способные как можно дольше и надежнее защитить различные поверхности. В настоящее время рынок лакокрасочной продукции наполнен самыми разнообразными покрытиями, начиная от обычной водоэмульсионной краски, и заканчивая антивандальными, гидрофобными и антиадгезионными покрытиями. И каждое из существующего разнообразия лакокрасочных покрытий призвано защищать поверхность и придавать ей презентабельный вид. Поговорим об антиадгезионных покрытиях, что это такое и зачем они нужны.

Сначала давайте разберемся с тем, что такое адгезия. Согласно справочникам, «адгезия» с латинского adhaesio переводится как «прилипание». То есть это способность твердых или жидких тел крепко сцепляться друг с другом. Есть лакокрасочные покрытия, имеющие хорошие адгезионные свойства. В основном, они предназначены для качественного сцепления с другими покрытиями, которые наносятся поверх них. А вот антиадгезионное покрытие, наоборот, предназначено для того, чтобы предотвратить налипание на поверхности нежелательных веществ, включая краски, клеевые составы, полимеры и многое другое. Покрытие было создано по той причине, что адгезия ускоряет износ поверхностей и приводит к более быстрому ее приходу к непригодности. Антиадгезионные материалы также называются износостойкими.

Данные лакокрасочные материалы благодаря своим уникальным свойствам на сегодняшний день являются очень популярными. Они нашли широкое применение во многих сферах деятельности человека. Хорошо смогли себя зарекомендовать не только в химической и машиностроительной отрасли, но также в пищевой промышленности, и при производстве эмалированной посуды, имеющей антипригарное покрытие.

Таким образом, основной целью изобретения данного лакокрасочного материала является увеличение срока эксплуатации покрытия вместе с повышением качества его потребительских характеристик.

Антиадгезионное покрытие металла

Одним из наиболее популярных покрытий является антиадгезионное покрытие металла. Это связано с тем, что металл достаточно распространенный материал, из которого изготавливается огромное количество разнообразных конструкций и деталей, начиная от поручней и транспортировочных лент, заканчивая самолетами и автомобилями. В основном, антиадгезионное покрытие наносится на металлические изделия, которыми используются в агрессивных средах, или же те, которые соприкасаются с другими компонентами. Также антиадгезионное покрытие металлов наносится на:

Одним из наиболее популярных покрытий является антиадгезионное покрытие металла. Это связано с тем, что металл достаточно распространенный материал, из которого изготавливается огромное количество разнообразных конструкций и деталей, начиная от поручней и транспортировочных лент, заканчивая самолетами и автомобилями. В основном, антиадгезионное покрытие наносится на металлические изделия, которыми используются в агрессивных средах, или же те, которые соприкасаются с другими компонентами. Также антиадгезионное покрытие металлов наносится на:

- внутреннюю поверхность бункеров, из которых пастообразные или сыпучие продукты поступают в расфасовочные автоматы;

- транспортные ленты;

- тесторазделочные линии в хлебопекарнях;

- формы для выпечки и замораживания продуктов;

- гальванические ванны;

- железнодорожные цистерны;

- воздуховоды;

- электротурбины;

Антиадгезионные материалы

Достаточно распространенными антиадгезионными материалами выступают лаки и смазки, обладающие соответствующими свойствами.

К антиадгезионным смазкам относятся такие, которые имеют в своем составе парафин и смолы. Подобная андиадгезионная смазка отлично способствует предотвращению загрязнения поверхностей, на которые она нанесена.

Разновидностями данных антиадгезионных материалов являются:

- пастообразный парафин восконосной пальмы;

- аэрозольные композиции, содержащие этот парафин;

- фторполимеры или силиконовые смолы;

- полимерные пленки;

- металлическая фольга.

Последние два компонента вместе с напыленными металлическими покрытиями являются отличной антиадгезионной смазкой в случае, если они являются одним целым с отвержденным материалом.

Антиадгезионные лаки, в свою очередь, представляют собой антиадгезионные фторопластовые покрытия. Основным их компонентом являются водорастворимые фторсодержащие полимеры. Фторполимерные лаковые покрытия имеют защитные, электроизоляционные, анифрикционные свойства, благодаря которым они отлично выдерживают воздействие агрессивных сред. Их рабочая температура колеблется в диапазоне от -60 градусов до +150 градусов Цельсия. Также могут выдержать кратковременное воздействие более высокой температуры, доходящей до 200 градусов Цельсия. Антиадгезионные лаки являются отличным решением в вопросе защиты поверхностей от коррозии. Таким образом, учитывая все данные свойства, антиадгезионные фторопластовые покрытия могут наноситься на металлы, стеклопластик, пластмассу, дерево, резину и многие другие материалы.

Антиадгезионные свойства, которыми обладают определенные лакокрасочные материалы, позволяют:

- обеспечить долгосрочную защиту поверхностей от прилипания различных материалов;

- обеспечить отличные свойства во время транспортировки продуктов;

- сохранить на протяжении длительного времени презентабельны внешний вид поверхности, за счет защиты от внешних механических повреждений;

- создать структуру, которая способна отводить воздух.

Таким образом, различные антиадгезионные композиции играют большую роль в различных производственных сферах. Ими обрабатываются рабочие поверхности механизмов машин, емкостей, бункеров, резервуаров, любого промышленного и транспортного оборудования с целью улучшения скольжения, устранения прилипания других компонентов, а также увеличения срока службы покрытий.

lkmprom.ru

Антиадгезионные покрытия — Химсинтез Дзержинск

Антиадгезионные покрытия служат для обработки различного оборудования (конвейерных лент проходных печей, сушильных агрегатов, пресс-форм) для предотвращения налипания остатков обрабатываемых полимеров (каучука, пластмасс и.т.д.) и других загрязнений.

Особенностью покрытия АНТИТЕК 17 является его повышенная механическая прочность и, следовательно, большая долговечность по сравнению, например, с силикатными разделительными смазками или пропитками на основе растворимых фторопластовых полимеров.

Антиадгезионные покрытия также могут использоваться как антивандальные, антизадирные покрытия и разделительные смазки.

Данный продукт является нашей собственной разработкой.

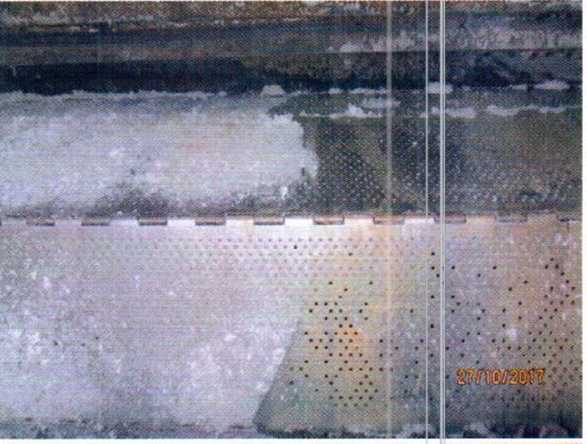

Внешний вид конвеерной ленты в сушильном агрегате после одного месяца работы. Правая часть обработана антиадгезивом, левая не обработана. Соответственно вся необработанная часть покрыта слоем каучука, правая часть почти чистая.

Покрытие наносится на обрабатываемую поверхность либо напылением из окрасочного пистолета либо другим способом (кисть, окунание). Затем покрытие отверждается в течение суток, для ускорения процесса отверждения допускается термообработка покрытия при температурах 200-230 С. При подобной термообработке отверждение происходит за 20-30 минут.

Антитек 17 был успешно испытан и внедрен на Воронежском заводе по производству синтетических каучуков. Антиадгезив наносили на конвейерную ленту термоагрегата, на котором сушится липкая каучуковая крошка. Внедрение покрытия позволило снизить эффект налипания крошки на конвейерную ленту, и тем самым увеличить интервал работы агрегата между остановками на очистку. Также снизилась трудоемкость очистки.

chimsn.ru

Антиадгезионные материалы

Назад к списку статей1. Для чего нужна силиконизация бумаг и пленок?

Силиконизированные субстраты обладают хорошими антиадгезионными свойствами, потому широко применяются в качестве разделительных материалов.

Основные области применения силиконизированных субстратов.

- Полиграфическая промышленность: для самоклеящихся этикеток.

- Для производства конвертов : в качестве защитной ленты на липкий слой.

- Строительство: в производстве тепло- и шумоизоляционных материалов; для упаковки мастик, герметиков, каучуков, клеев-расплавов; в производстве рулонных мастик, герметиков и кровельных материалов

- Пищевая промышленность: в хлебопекарном и кондитерском производстве для поддонов и подложек, в производстве тарталеток; пищевая упаковка.

- Медицинская промышленность: при изготовлении лейкопластырей, повязок, тейпов;

при изготовлении материалов для санитарно-гигиенических изделий. - Производство изделий из искусственной кожи

- Другие разделительные материалы

2. Какие субстраты используются для нанесения силиконовых покрытий?

В качестве субстратов для силиконизации используют БУМАГИ (крафт-бумаги, жиронепроницаемы бумаги, растительный пергамент, суперкаландрированные бумаги, глассин) и

3. В каком виде выпускаются силиконы серии SYL-OFF ™ ?

Продукты SYL-OFF ™ выпускаются в виде 3-х систем:

- 100% СИЛИКОН (без растворителя)

- ЭМУЛЬСИИ (водные эмульсии силикона «масло в воде»)

- СИЛИКОН В РАСТВОРИТЕЛЕ (дисперсии силикона в органическом растворителе)

4. Какое оборудование используется для нанесения силикона?

Для силиконизации бумаг и пленок используются покрывные машины с различными типами узла нанесения : ВАЛКОВЫЕ , ГЛУБОКОЙ ПЕЧАТИ, МУЛЬТИВАЛКОВЫЕ.

Базовая таблица по подбору силиконов серии SYL-OFF ™ в зависимости от типа оборудования

|

ТИП МАШИНЫ |

ТИП МАТЕРИАЛА SYL-OFF ™ |

|

Мультивалковые машины ( как правило, 5-валковые) |

— 100% СИЛИКОН (без растворителя) |

|

Валковые машины (обычно с дополнительным устройством типа «Mayer Bar» после узла нанесения) |

— ЭМУЛЬСИИ (водные эмульсии силикона)

— СИЛИКОН В РАСТВОРИТЕЛЕ (дисперсии силикона в органическом растворителе) |

|

Машины глубокой печати (гравировальные машины)

|

Общая информация о продуктовой линейке SYL-OFF ™

Состав систем SYL-OFF ™

Основные компоненты :

- винил-функциональная база полимеров

- сшиватель (отвердитель)

- платиновый катализатор

Дополнительные компоненты :

- добавки, удлиняющие срок жизни готовой рабочей смеси в ванне

- адгезионные добавки (для улучшения адгезии покрытия к субстрату; применяются для пленок)

- модификаторы силы отслаивания

- смачиватели (для эмульсий)

- биоциды (для эмульсий)

Особенности разделительных покрытий серии SYL-OFF ™

- долгий срок жизни готовой рабочей смеси в ванне

- низкое пенообразование (для эмульсий)

- возможность использования широкого спектра субстратов

- низкий удельный вес готового силиконового покрытия

- полученные покрытия немигрирующие

- покрытия работают с большинством адгезивов

- возможность получить необходимое усилие разделения (силу отслаивания)

- возможен контакт с пищевыми продуктами

- стабильность антиадгезионных (разделительных) свойств готового покрытия

Удельный вес покрытия

На практике сухое покрытие имеет удельный вес преимущественно в пределах 0,2 -1,6 г/м2.

Для оптимизации формулы и условий протекания процесса, а также для обеспечения стабильности субстрата в данном использовании пробы должны проводиться для каждого субстрата.

Отверждение

На процесс отверждения покрытий серии SYL-OFF ™ влияет множество факторов; основные из них следующие.

- Температура и тип печи

- Время пребывания в печи

- Тип и возраст субстрата

- Температура поверхности субстрата

Существуют и другие факторы:

- Концентрация катализатора (увеличение концентрации катализатора повышает скорость отверждения, однако уменьшает время жизни ванны).

- Некоторые добавки, входящие в состав силиконового покрытия могут оказывать нежелательный эффект на процесс отверждения.

Разделение

Для каждого применения можно подобрать соответствующее покрытие, отвечающее конкретным требованиям. Перед коммерческим использованием необходимо убедиться в том, что выбранные разделительные покрытия подходят к имеющемуся субстрату и наоборот.

Применение продуктов SYL-OFF ™ в зависимости от используемого субстрата (подложки) *

|

|

Компонент

|

Бумага |

ПЭТ |

ПП/ПЭ |

|

Водная эмульсия SYL-OFF ™ |

Базовый полимер |

SL 7990; SL7978 |

SL 7990 |

— |

|

Катализатор |

SL 7975 |

SL 7975 |

— |

|

|

100 %-силикон (без растворителя) SYL-OFF ™ |

Базовый полимер |

SL 200; SL160; SL411 |

SL 9104, SL9106 |

SL9110 |

|

Катализатор |

4000 Catalyst; 3000 Catalyst |

4000 Catalyst 3000 Catalyst |

4000 Catalyst 3000 Catalyst |

|

|

Сшиватель |

SL 7682-000; SL 9; SL 8; SL 7678 |

SL 7689 SL 9 |

SL 7028 |

(*) В таблице представлены базовые продукты. В зависимости от типа субстрата, области применения , вида оборудования и условий нанесения, состав системы может меняться.

Преимущества «РУССО ИНДАСТРИАЛ»

Антиадгезионные силиконовые материалы для бумаг и пленок – одно из приоритетных направлений нашей компании.

Мы обеспечиваем :

- Индивидуальный подход к клиентам

- Техническое сопровождение продукции на всех стадиях внедрения и использования

- Гарантию качества, официальное сотрудничество

spb.russoindustrial.ru

Антиадгезионное покрытие

Изобретение относится к антиадгезионным покрытиям для предотвращения прилипания полимеризуемых масс к рабочим поверхностям формообразующей металлической или пластмассовой оснастки. Для улучшения эксплуатационных характеристик антиадгезионных покрытий предложен следующий вариант покрытия, которое включает грунтовочный и двухслойный покровный слои на основе кремнийорганических соединений, при этом грунтовочный слой выполнен на основе композиции, имеющий следующий состав, мас.%: диметилсилоксан — 10-20; отвердитель — 1-2; органический растворитель — остальное, а покровный выполнен при следующем соотношении компонентов в композициях, мас.%: для первого слоя: гетеросилоксан — 20-40, катализатор отверждения — 0,8-1,6, органический растворитель — остальное; для второго слоя ЦИАТИМ — 5-20; органический растворитель — 80-95. 1 табл.

Изобретение относится к области химической технологии, в частности к антиадгезионным покрытиям для предотвращения прилипания полимеризуемых масс к рабочим поверхностям формообразующей металлической или пластмассовой оснастки.

В качестве основы композиций для нанесения антиадгезионых покрытий широко используются кремнийорганические соединения, в частности полисилоксаны.

Известно антиадгезионное покрытие патент РФ №2034887 (опубл. 10.05.97 г., БИ №13), включающее грунтовочный и покровный слои на основе кремнийорганических соединений с использованием растворителя.

К недостаткам описанного аналога следует отнести довольно высокие адгезионные свойства покрытия и невозможность повторного использования оснастки.

В качестве прототипа заявлено антиадгезионное покрытие патент РФ №2122561 (опубл. 27.11.98 г., БИ №33), включающее грунтовочный и двуслойный покровной слои на основе кремнийорганических соединений, с использованием в композициях растворителя, при этом грунтовочный слой выполнен на основе композиции, имеющей следующий состав, мас.ч.:

| Метилтриацетоксилан | 0,85-1,90 |

| Диметилдиацетоксисилан | 0,05-0,30 |

| Растворитель | 98-99, |

а покровный выполнен при следующем соотношении компонентов в композициях, мас.ч.:

Для первого слоя:

| Полиорганоксилан | 5-10 |

| Органический растворитель | 90-95 |

Для второго слоя:

| Полиметилметаллосилоксан или | |

| смесь полиорганосилоксана с полиметилметаллосилоканом | 5-10 |

| Органический растворитель | 90-95 |

К недостаткам описанного состава следует отнести высокие адгезионные показатели по отношению к композиционным и нитросодержащим материалам.

Технической задачей предлагаемого изобретения является создание антиадгезионных покрытий с улучшенными эксплуатационными свойствами.

Поставленная техническая задача решается предлагаемой композицией антиадгезионного покрытия, которая включает грунтовочный и двуслойный покровные слои на основе кремнийорганических соединений, при этом грунтовочный слой выполнен на основе композиции, имеющей следующий состав, мас.%:

| Диметилосилоксан | 10-20 |

| Отвердитель | 1-2 |

| Органический растворитель | остальное, |

а покровный слой выполнен при следующем соотношении компонентов в композициях, мас.%:

Для первого слоя:

| Гетеросилоксан | 20-0 |

| Катализатор отверждения | 0,8-1,6 |

| Органический растворитель | остальное |

Для второго слоя:

| Смазка ЦЦАТИМ | 5-20 |

| Органический растворитель | 80-95. |

Технологический процесс формования изделий предусматривает нанесение на формообразующую оснастку антиадгезионного покрытия, призванного до минимума снизить усилия, прилагаемые при извлечении ее отдельных элементов на стадии распрессовки и обеспечить качественную поверхность изделия.

Используемое ранее кремнийорганическое антиадгезионное покрытие (прототип) показало, что адгезия между антиадгезионным покрытием наполнителем равна 1,5-2,0 кгс/см2. При такой величине адгезионной прочности на поверхности оснастки для формования композиционных материалов остается отвержденный композиционный материал, а распрессованное изделие имеет поверхностные дефекты.

Прототип имеет высокие адгезивные свойства, что приводит к нарушению структурной целостности внутренней поверхности изделия, образованию вырывов наполнителя и искажению механических характеристик, что крайне нежелательно. Предлагаемое антиадгезионное покрытие содержит в своем составе диметилсилоксан и гетеросилоксан, которые обладают способностью поглощать пластификатор наполнителя при повышенной температуре в процессе вулканизации изделия и выделять его обратно при охлаждении, когда их массоемкость уменьшается. Применение заявленной композиции позволяет снизить адгезию более чем в 15 раз по сравнению с прототипом. Предлагаемое покрытие позволяет получить качественную поверхность сформованного изделия после распрессовки. Оснастка с нанесенным антиадгезионным покрытием для формования может использоваться как минимум пять раз. Значения прочности соединения наполнителя с предлагаемым антиадгезионным покрытием приведены в таблице.

Содержание в составе антиадгезионного покрытия ниже указанного предела диметилсилоксана и гетеросилоксана приводит к снижению физико-механических характеристик покрытия, что приводит к увеличению времени отверждения грунта и первого покровного слоя, увеличение содержания диметилсилоксана и гетеросилоксана затруднит процесс нанесения покрытия на оснастку и увеличивает его расход. Снижение содержания смазки ЦИАТИМ ниже 5% приводит к повышению адгезионной прочности, а увеличение содержания указанной пластичной смазки выше 20% приведет к образованию на поверхности распрессованных образцов налета смазки, что свидельствует о ее избытке.

В грунтовочном слое предлагаемой композиции в качестве отвердителя используют метилтриацетоксисилан или тетраэпоксилан с диэтилкаприлатом олова или тетраэпоксилан с дибутилауретаном олова, а в качестве растворителя — нефрас марок C2-80/120, С3-80/120 или бензин.

В первом слое покровного слоя в качестве гетеросплоксана используют полиалюмосилоксановый или хромсилоксановый каучук, в качестве катализатора отверждения — диэтилдикаприлат олова в этилсиликате или диэтил-амининометилтриэпоксисилан, а в качестве растворителя — нефрас марок С2-80/120, С3-80/120 или бензин.

В втором слое покровного слоя используется смазка ЦИАТИМ марок 201, 202 (см. ГОСТ 6267-74 и RU 2131451 C1, 10.06.1999), a в качестве растворителя — нефрас марок С2-80/120, С3-80/120 или бензин.

Примеры конкретного выполнения.

Пример 1.

Грунтовочный слой: (мас.%)

| Диметилсилоксан | 10 |

| Метилтриацетоксисилан | 1 |

| Нефрас C2-80/120 | 89 |

Покровный слой: (мас.%)

Для первого слоя:

| Полиалюмосилоксановый каучук | 20 |

| Диэтилдикаприлат олова в | |

| этилсиликате | 0,8 |

| Нефрас С2-80/120 | 79,2 |

Второй слой

| ЦИАТИМ 201 | 5 |

| Нефрас С2-80/120 | 95 |

Пример 2

Грунтовочный слой: (мас.%)

| Диметилсилоксан | 15 |

| Тетраэпосилоксан с дютилкаприлатом | |

| олова | 1,5 |

| Нефрас С3-80/120 | 83,5 |

Покровный слой (мас.%)

Для первого стоя:

| Полиалюмосилоксановый каучук | 29,64 |

| Диэтиламинометилтриэпоксисилан | 1,19 |

| Нефрас С3-80/120 | 69,17 |

Для второго слоя:

| ЦИАТИМ 202 | 10 |

| Нефрас С3-80/120 | 20 |

Пример 3

Грунтовочный спой: (мас.%)

| Диметилсилоксан | 20 |

| Тетраэпоксилан с дибутилауренатом | |

| олова | 2 |

| Бензин | 78 |

Покровный слой:

Для первого слоя:

| Хромосилоксановый каучук | 40 |

| Диэтиламинометилтриэпоксисилан | 1,6 |

| Бензин | 58,4 |

Для второго слоя:

| ЦИАТИМ 202 | 20 |

| Бензин | 80 |

Для всех случаев использования антиадгезионного покрытия поверхность оснастки перец нанесением грунтовочного слоя должна быть очищена от осадки и наполнителя. Оснастка, подготовленная к нанесению антиадгезионного покрытия, обезжиривается растворителем и сушится в течение 30 мин. На рабочие поверхности оснастки нанесение грунтовочного и покровного слоев проводится вручную волосяной кистью, а на мелкие детали оснастки методом окунания или налива.

Грунтовочный слой выполняется наносится в два приема, сушка между нанесениями 1,0-1,5 ч, отверждение после последнего нанесения происходит в течение 24 ч при температуре от плюс 15 до 35°С, 8 ч при температуре от плюс 75 до 85°С или 4 ч при температуре от плюс 145 до 155°С. При отверждении грунтовочного покрытия при повышенных температурах оснастка выдерживается до нанесения покровного слоя не менее 3 ч. Перед нанесением покровного слоя оснастка, покрытая грунтовочным слоем, протирается спиртом и сушится в течение 20 мин.

Покровный слой, наносится на оснастку, покрытую грунтовочным слоем, не позднее чем через 24-28 ч с момента окончания процесса отверждения грунтовочного слоя.

Покровный слой выполнен двуслойным. Первый слой наносится в 3-5 приемов, сушка между нанесениями составляет от 30 мин до одного часа. Отверждение покрытия проводится при температуре от плюс 15 до 35°С и относительной влажности 65% от 6 до 24 ч.

На оснастку с отвержденным первым слоем наносится второй слой покрывного состава, состоящий из раствора смазки ЦИАТИМ в органическом растворителе. Раствор наносится вручную волосяной кисточкой в один слой, сушка не менее 3 ч.

| Таблица Составы антиадгезионных покрытий и их свойства | ||||||||

| Пример | Композиции (компоненты в %) | Оценка адгезионного взаимодействия ААП с наполнителем | Параметры установки при распрессовки образцов ⊘30 мм, L=180 мм | |||||

| для грунтовочного слоя | для покровного слоя | σААПср, кгс/см2* | Характер разрушения** | Давление масло-станции, кгс/см2 | Состояние поверхности пресс-форм | Состояние поверхности образцов | ||

| первого | второго | |||||||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 |

| 1 прототип | метилтриацетоксисилан — 1,9 диметилдиацетоксисилан — 0,1 вода — 98 | полиорганосилоскан — 10 гексан — 90 | полиорганосилоксан — 5,8 полиметиометаллосилоксан — 3,4 гексан — 90 | 2,0 | Н | 22-35 | налет наполнителя | сдиры наполнителя, вдавливания толкателя |

| 2 | диметилсилоксан — 10 отвердитель — 1 растворитель — 89 | гетеросилоксан — 20 катализатор отверждения — 0,8 растворитель — 79,2 | ЦИАТИМ — 5, растворитель — 95 | 0,12 | А | 10-22 | повреждения ААП отсутствуют | гладкая, без повреждений |

| 3 | диметилсилоксан — 15 отвердитель — 1,5 растворитель — 83,5 | гетеросилоксан — 29,64, катализатор отверждения — 1,19 растворитель — 69,17 | ЦИАТИМ — 10, растворитель — 90 | 0,06 | А | 5-10 | повреждения ААП отсутствуют | гладкая, без повреждений |

| 4 | диметилсилоксан — 20 отвердитель — 2 растворитель — 78 | гетеросилоксан — 40 катализатор отверждения — 1,6 растворитель — 58,4 | ЦИАТИМ — 20, растворитель — 80 | 0,001 | А | 5 | повреждения ААП отсутствуют | гладкая, без повреждений |

| * Адгезионная прочность (σАПП) получена на образцах в результате обработки по методике БЖУИ 770304.009 ПМ 9 ** Н — образцы, имеющие налет наполнителя, А — образцы без остатков наполнителя на ААП. |

Антиадгезионное покрытие, включающее грунтовочный и двухслойный покровный слои на основе кремнийорганических соединений, отличающееся тем, что грунтовочный слой выполнен на основе композиции, имеющей следующий состав, мас.%:

| Диметилсилоксан | 10-20 |

| Отвердитель | 1-2 |

| Органический растворитель | Остальное |

а покровный выполнен при следующем соотношении компонентов в композициях, мас.%:

для первого слоя:

| Гетеросилоксан | 20-40 |

| Катализатор отверждения | 0,8-1,6 |

| Органический растворитель | Остальное |

для второго слоя:

| Циатим | 5-20 |

| Органический растворитель | Остальное |

findpatent.ru

Адгезия и способы борьбы с ней. Смазки, разделители и прочее.

Адгезия (Или adhaesio, что с латыни переводится как “прилипание”) – это явление, характеризующееся сцеплением тех или иных поверхностей определённого агрегатного состояния – жидких или/и твёрдых. Данный процесс происходит на молекулярном уровне, поэтому, пытаясь разъединить объекты, подверженные адгезии посредством механического воздействия, мы рискуем нарушить или вырвать первоначальную структуру одной из поверхностей.

Данная тема важна и актуальна именно в сфере формовки и литья, так как мы с Вами, товарищи, целиком и полностью заинтересованы в том, чтобы наш жидкий полиуретан или иной литьевой материал намертво не “пристал” к мастер модели во время заливки, или чтобы готовый камень или миниатюра свободно и без проблем могли покинуть форму. От адгезии никто не застрахован. Конечно, существует силикон, жидкий пластик или жидкий полиуретан, которые обладают повышенными антиадгезионными свойствами, что облегчает заливку и извлечение формы или нужного Вам изделия, предотвращая прилипание, однако не все материалы обладают такими свойствами, а иногда, именно нужное для той или иной работы сырьё, такими свойствами и не обладает вовсе.

Антиадгезионные жидкости.

В таком случае на помощь нам приходят разнообразные смазки, антиадгезионные жидкости, плёнки, бумага и всевозможные разделители. В условиях жёсткой экономии и при работе с достаточно неприхотливым материалом, на свой страх и риск можно изготовить разделительную жидкость самостоятельно. Например, в отдельных случаях, разделителем может служить мыльный раствор. Также, в качестве альтернативы разделителям, иногда используют автомобильную силиконовую смазку для трущихся деталей. Однако, для антиадгезионной обработки мы настоятельно рекомендуем использовать восковой или силиконовый разделитель. Существуют некоторые правила их эксплуатации:

Восковой разделитель может образовывать осадок, поэтому, перед использованием его необходимо хорошо перемешать, и только после этого наносить кистью в один слой. Рекомендуем воздержаться от нанесения чрезмерного количества разделителя за один раз во избежание забивки фактуры рисунка вашей формы.

Силиконовый разделитель является концентратом, который перед использованием необходимо смешать с растворителем (например, Уайт-Спирит’ом) в пропорции от 1:3 до 1:10. Пропорция зависит от размера рельефа и фактуры рисунка формы или изделия.

kremen.ru

Антиадгезионный слой — Большая Энциклопедия Нефти и Газа, статья, страница 1

Антиадгезионный слой

Cтраница 1

Антиадгезионный слой формируется путем добавления к связующему этилсиликата, обладающего антиадгезионными свойствами. Антифрикционный слой состоит из кремнийорганического лака и дисперсных наполнителей — графита и раствора индия в галлии. Введение в состав антифрикционного слоя раствора металлов, имеющего эвтектику с температурой плавления 388 К, позволяет в значительной мере повысить теплопроводность ленты и износостойкость ее трущейся поверхности за счет образования в процессе эксплуатации тонкой пластичной металлополимерной пленки. Использование одного и того же полимерного связующего для всех слоев материала позволяет достигнуть высокой эластичности материала, что весьма важно в условиях многократных его изгибов в процессе эксплуатации. [1]

На формы наносят разделительный антиадгезионный слой ( состав на основе поливинилового спирта, поллизобутилена и др.), затем слой пигментированного полиэфирного связующего, который обеспечивает поверхности изделия хороший внешний вид. На за-желатинизировавшийся декоративный слой наносят при помощи распылителей или кистями смолу, содержащую инициатор и ускоритель отверждения; затем укладывают предварительно раскроенный стеклонаполнитель, на него наносят слой смолы и уплотняют материал рифлеными стальными, тефлоновыми или резиновыми валиками. Послойную укладку стеклонаполнителя, пропитку связующим ( чаще всего вручную с помощью кистей) и уплотнение производят до достижения заданной толщины изделия. При контактном формовании лишь одна поверхность формуемого изделия является гладкой. Снятое с формы изделие подвергают механической обработке при помощи инструмента из твердых сплавов. [2]

Наиболее прогрессивным способом нанесения антиадгезионного слоя является окунание. В этом случае вся поверхность формы покрывается ровным слоем антиадгезива, если соответствующее приспособление обеспечивает такую скорость извлечения форм из бака с антиадгезионной жидкостью, что на всех участках формы получается равномерный, без подтеков, слой покрытия. [3]

Вероятность сохранения полученного брикета может быть также повышена созданием антиадгезионного слоя жидкости между брикетом и рабочим органом. С этой целью изучено влияние водных растворов мыла, жидкого стекла и известкового молока на залипание ячеек лабораторного валкового пресса. [4]

Перед формованием этих образцов на поверхность металлических колец предварительно был нанесен антиадгезионный слой. [6]

Если нужно защитить часть детали от клея, то на ее поверхность наносят антиадгезионный слой. Некоторые из них выпускаются в аэрозольной упаковке, что облегчает способ нанесения слоя. Для создания защитного промежуточного слоя на детали часть ее, подвергаемую склеиванию, закрывают бумагой или пленкой, а на незащищенную часть наносят тонкий слой антиадгезива из аэрозольного баллончика. [7]

Подготовка прессформы заключается в ее очистке от остатков связующего и нанесении на поверхность антиадгезионного слоя. Для обеспечения съема изделия с формы без его разрушения ( и повреждения поверхности формы) используются различные разделительные ( антиадгезионные) средства: полимерные пленки, пленкообразующие материалы и воск, а иногда комбинация этих материалов. [8]

Днища резервуаров, изготавливаемых на месте монтажа, часто формуют прямо на бетонном основании, имеющем антиадгезионный слой. Если резервуар с плоским днищем изготовлен отдельно, то перед его установкой на основание укладывают песчаную подушку толщиной 25 мм. Назначение этой подушки — обеспечение сплошной опоры днища, форма которого обычно не идеальна. Диаметр основания во всех случаях должен быть больше наружного диаметра днища резервуара. [9]

Разновидностью данного способа является трансферный метод, при котором клей-расплав предварительно выдавливается на промежуточную ( технологическую) термостойкую подложку с антиадгезионным слоем, а затем с помощью валкового механизма передавливается на основу липкой ленты. [10]

Технология копирования микрорельефа на смолу заключается в следующем [85]: поверхность стеклянной подложки с вытравленным рельефом обрабатывают специальным раствором для создания антиадгезионного слоя. Поверхность же другой стеклянной подложки, наоборот, обрабатывают так, чтобы повысить адгезию смолы к поверхности стекла. После этого на рабочую поверхность первой подложки наносят каплю смолы и накрывают второй, следя за тем, чтобы смола растекалась равномерным слоем, покрывая весь оптический элемент, и не было пузырьков воздуха. [11]

Последний, шестой, стол предназначается для уплотнения слоя стекловолокна и для снятия избытка смолы лопатками, а также для обмотки трубы антиадгезионным слоем целлофана. [12]

Для получения липкой ленты клей наносят на основу, в ряде случаев предварительно покрытую с одной стороны прай-мером, а с другой — антиадгезионным слоем. Лента может быть изготовлена ракельным, валковым, фильерньш или эк-струзионным способом. [13]

Мероприятия по созданию между стенками ковша и липким материалом слоя жидкости или газа предусматривают обработку внутренней поверхности ковша жидкостью перед началом каждого рабочего цикла для создания антиадгезионного слоя или подачу газа ( воздуха), жидкости через мелкие отверстия в стенках ковша. Надежность этих мер незначительна, поскольку не исключена возможность образования непрорабатываемых зон. Для восстановления работоспособности ковша необходима периодическая ручная очистка. [14]

Страницы: 1 2

www.ngpedia.ru

Антиадгезионные покрытия — Справочник химика 21

Антиадгезионные покрытия. Прилипание сырья, полуфабрикатов готовой продукции к рабочим поверхностям перерабатывающего оборудования резко ухудшает технико-экономические показатели его работы, приводит к получению изделий низкого качества. Использование полимерных материалов, прежде всего фторопластов, полиолефинов, кремнийорганических и некоторых других полимеров, для борьбы с прилипанием во многом способствует решению этой проблемы. [c.285]Основные направления в разработке антиадгезионного покрытия базируются на принципе получения защитного покрытия с таким поверхностным слоем, который [c.199]

Выпускают Л. л. в виде рулонов, намотанных липким слоем внутрь на пластмассовые или картонные сердечники, кольца, катушки или шпули. При намотке двусторонней Л. л. или односторонней без антиадгезионного покрытия используют прокладки, напр, полиэтиленовые пленки, обработанные кремнийорг. соединениями, или бумагу. [c.600]

П. широко применяют в радио- и электротехнике в качестве изоляционного материала для проводов, кабелей, конденсаторов, трансформаторов и устройств, работающих в коррозионных средах, а также при низких и высоких темп-рах. В химич. пром-сти применяют изготовленные из П. трубы, сильфоны, прокладки, мембраны, вентили, краны, антикоррозионные и антиадгезионные покрытия. П. используется в космич., авиационной, автомобильной технике. Все более широкое применение П. находит как антиадгезионный материал в пищевой, текстильной и бумажной пром-стях. [c.323]

Примечание. Меры и условия обеспечения особых технологических требований повышенная адгезия (использование ретура, репульпация, антиадгезионное покрытие), пожаро- и взрывоопасность по продукту или влаге (усиленная герметизация, использование инертного теплоносителя — азота, специальные меры зашиты — автоматика, предохранительные клапаны), токсичность (усиленная герметизация, сокрашение объема аппаратов, количество теплоносителя) 5— полностью пригодна 3 — удовлетворительно пригодна О — не пригодна. [c.833]

Металлич. инвентарь или оборудование с антиадгезионными покрытиями (напр., транспортерные ленты, формы) используют в тесторазделочных линиях хлебопекарных предприятий, при транспортировке фарша, выпечке мясных хлебов и ветчины, замораживании пельменей, в механизированных линиях изготовления кулинарных изделий на рыбоконсервных предприятиях, выпечке пшеничного и ржаного хлеба и др. Антиадгезионные покрытия наносят также на внутреннюю поверхность бункеров, из к-рых сыпучие и пастообразные продукты поступают в расфасовочные и укупорочные автоматы. При этом повышаются срок службы и производительность оборудования. Кроме того, благодаря исключению операций очистки и смазки деталей сокращается расход пищевых жиров на смазку, улучшаются санитарное состояние цехов и качество продукции. [c.467]

Одним из резервов снижения трудоемкости является приготовление бумажных мешков специализированными предприятиями. Такие мешки должны иметь внутреннее антиадгезионное покрытие и быть обработаны огнезащитным составом, препятствующим возгоранию во время транспортировки по железной дороге. Кроме того, в соответствии с зарубежным опытом следует организовать производство тонкостенных бочек. Использование жесткой тары позволит в большей степени автоматизировать затаривание, но применение тонкостенных бочек из-за большого расхода металла на их изготовление приводит к резкому удорожанию продукции, что оправдано лишь в случае поставки в северные районы. [c.58]

В промышленности пластических масс фторопласт-1 можно использовать как антиадгезионное покрытие форм для облегчения удаления изделий из фенольных, полиэфирных, эпоксидных смол при их формовании (при температуре не выше 205 С) и при изготовлении слоистых материалов. Благодаря антиадгезионным свойствам пленка из фторопласта-1 может успешно применяться в качестве разделительного листа в производстве слоистых материалов из стеклоткани. В этом случае стеклоткань пропитывают отверждающим составом, сушат и частично отверждают. Затем слои ткани помещают между стальными пласти- нами с листом из фторопласта-1 между верхним слоем ткани и пластиной пресса. Давление прессования 70—105 кгс/см температура 160—165 °С. Пленка легко отстает, образуя высококачественную поверхность. [c.203]

Для получения равномерной прочности изделий по всему поперечному сечению профиля применяют машины вертикального типа для формования сверху вниз и снизу вверх. Конструкция и принцип действия таких машин в основном сводятся к следующему. Стальная полированная и хромированная оправка с нанесенным на нее антиадгезионным покрытием при помощи приводных валков передвигается в вертикальном направлении, проходя центральные отверстия ряда столов, смонтированных один над другим. На каждом из столов на трубу наносится очередной слой стеклоленты или стекложгута. [c.286]

Низкомолекулярные кремнийорганические каучуки занимают важное место в создании антиадгезионных покрытий, в которых заинтересованы авиа-, судо-, и приборостроение и многие другие отрасли промышленности. Антиадгезионные силоксановые составы рассматриваются в обзоре [231]. Многочисленные примеры использования рассматриваемых покрытий в различных отраслях за рубежом приводятся в книге [226]. [c.198]

ЛЙПКИЕ ЛЕНТЫ, клеящие материалы в виде тонколистовой подложки (основы) с нанесенным на нее с одной или двух сторон клеевым слоем (липким клеем), длит время сохраняющим липкость. Подложкой служат полимерные пленки, металлич, фольга, синтетич., стеклянные и хл.-бум. ткани, бумага, пенополиуретаны, пенополиолефины, пено-полиакрилаты, губчатая резина. Липкий клеевой слой готовят на основе полиизобутилена, СК, полиакрилатов, этил-целлюлозы и др. полимеров. Он может содержать синтетич. смолы, придающие клейкость, пластификаторы, наполнители, антиоксиданты и др. На нелипкую сторону Л. л. могут быть нанесены антиадгезионные покрытия (напр., кремнийорг., парафиновые). [c.600]

В дальнейшем выращивание гриба проводилось на кюветах с антиадгезионными покрытиями. Кроме того, в среду добавляли неполярные или малополярные вещества. [c.44]

Для создания антиадгез

www.chem21.info