Преимущества и плюсы циркониевых коронок

Диоксид циркония — один из лучших материалов для современного протезирования зубов. Циркониевые коронки обладают рядом преимуществ, широко используются при имплантации и отлично подходят для восстановления разрушенных передних и жевательных единиц, на которые приходится основная нагрузка.

В статье рассмотрим характеристики и особенности циркониевой коронки, плюсы и минусы, а также в каких стоматологических клиниках Москвы можно установить коронки из циркония по демократичным ценам со скидкой.

Характеристика материала

Диоксид циркония (ZrO2) – тугоплавкий оксид металла, в чистом виде имеет кристаллическую форму. Впервые был открыт немецким ученым М.Г. Клапротом в 1789 году. В стоматологическом направлении ZrO2 стал использоваться только в конце 60-х годов 20 века.

На сегодняшний день в зуботехнических лабораториях из диоксида циркония изготавливаются коронки на зубы и импланты из материалов трех видов: частично стабилизированного циркония, закаленного глинозем и поликристаллов диоксида.

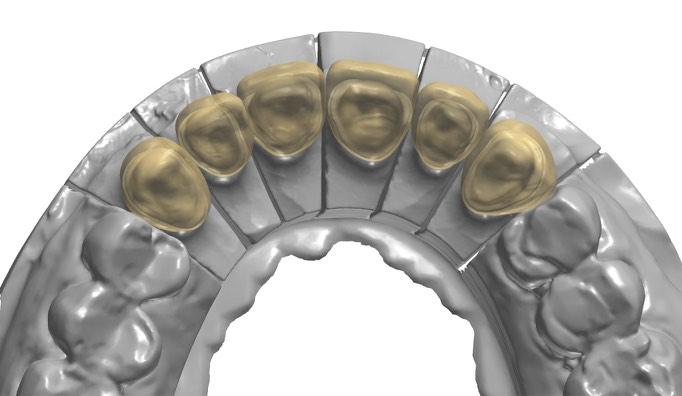

Ортопедические конструкции для восстановления функциональности и эстетичности зубного ряда создаются по специальной технологии CAD/CAM с применением компьютерного оборудования и фрезеровочного станка с программным обеспечением. Для создания коронки подготавливается трехмерная модель зубного ряда пациента, позволяющая максимально точно подобрать размер и форму ортопедической конструкции, чтобы визуально она не отличалась от остальных единиц в зубном ряду.

Диоксид циркония имеет большую популярность в стоматологической сфере, что оправдывают неоспоримые преимущества циркониевых коронок.

Показания к установке коронок из ZrO2

Основное показание к установке зубных коронок – восстановление целостности зубного ряда, а также реставрация сильно разрушенных передних зубов, утративших эстетические качества.

Показания:

-

кариозное поражение зубной эмали;

-

изменение цвета зубов;

-

дефекты или сильная истираемость эмали;

-

прогрессирующее разрушение зуба;

- утеря одного или нескольких единиц в ряду (протезирование мостовидной конструкцией или имплантация с установкой коронок из циркония).

Коронки из циркония можно применять для восстановления одного зуба, а также нескольких единиц в ряду, путем установки мостовидной конструкции. Так как стоимость коронок на циркониевой основе достаточно высокая, пациентам, имеющим проблему отсутствия нескольких зубов в ряду, врач может порекомендовать установку цельнолитой мостовидной конструкции из металла с белым циркониевым напылением.

Циркониевое напыление коронок – зачем:

1. Металлические конструкции обладают высокой прочностью, но не имеют эстетической привлекательности. В сочетании с циркониевым напылением коронки из металлов обретают красивый вид, сравнимый с настоящими зубами, и при этом сохраняют качества прочности и надежности.

2. Металлическая коронка с циркониевым напылением – более доступный по цене вариант. Их стоимость значительно уступает ценам на классические циркониевые коронки.

3. Напыление из диоксида циркония исключает появление неприятного металлического привкуса во рту.

Напыление из диоксида циркония исключает появление неприятного металлического привкуса во рту.

Если вы желаете установить прочную и долговечную зубную коронку с достойными качествами эстетики, но при этом не располагаете достаточной суммой средств на установку дорогостоящей керамической коронки на основе циркония, выбирайте для протезирования зубов металлические изделия с белым циркониевым напылением!

Циркониевые коронки на зубы: плюсы и минусы

Современная стоматология признает самыми лучшими для восстановления зубного ряда коронки из диоксида циркония. Чтобы окончательно определиться с выбором коронки для эстетического и функционального восстановления зубного ряда, предлагаем рассмотреть все плюсы и минусы коронок из ZrO2.

Циркониевые коронки – преимущества и недостатки:

-

высокая прочность;

-

устойчивость к истиранию;

-

плотное прилегание к деснам;

-

улучшенные эстетические показатели;

-

не требуют сильного обтачивания зуба под коронку;

-

не вызывают аллергических реакций;

-

при правильном уходе эксплуатируются на протяжении 15-20 лет;

- материал можно использовать для изготовления единичных коронок и мостовидных конструкций, восстанавливающих сразу несколько утраченных зубов в ряду.

Основной недостаток коронок из диоксида циркония – это высокая стоимость материала.

Лечение можно провести на условиях рассрочки или кредитования. Также действует специальная ценовая политика для граждан льготной категории (лечение и протезирование по цене со скидкой). А для всех пациентов, оставляющих свои отзывы на сайте, гарантировано предоставляется дополнительная 3%-скидка на установку коронок из циркония и другие стоматологические процедуры в центре «Эстетикс».

Металлические коронки на зубы с напылением

Показания к установке

История протезирования зубов претерпела большие изменения, которые коснулись как методов восстановления зубного ряда, так и используемых материалов. Несмотря на появление уникальных по своим качествам безметалловых моделей, металлические коронки на зубы по-прежнему достаточно востребованы. В настоящее время они, в основном, используются для сохранения и восстановления жевательных зубов. Однако металлические коронки с напылением успешно могут применяться и при протезировании фронтальной группы.

Однако металлические коронки с напылением успешно могут применяться и при протезировании фронтальной группы.

Этапы установки

Установке металлической коронки обычно предшествует депульпирование зуба. После завершения всех подготовительных мероприятий приступают к его препарированию. При этом толстые литые стенки коронок вынуждают проводить достаточно серьезную обточку твердых тканей. После завершения препарирования форма зуба представляет собой усеченный конус.

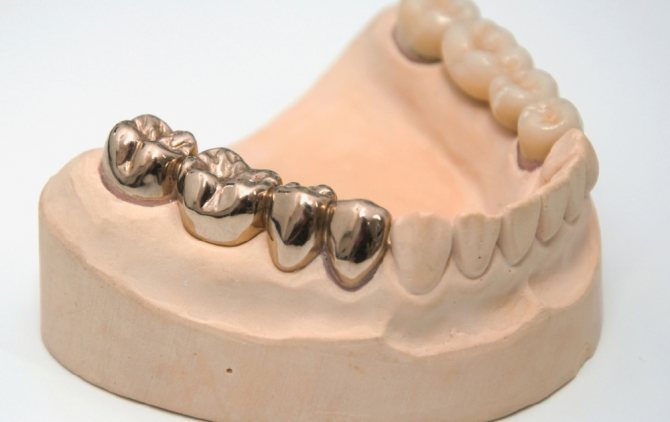

Следующий этап заключается в снятии мерок, после чего слепок отправляется в лабораторию. Изготовление моделей осуществляется путем обжига при высокой температуре в специальной печи. После примерки и финальной доработки коронка прочно фиксируются на зуб с помощью стоматологического цемента.

Виды металлических коронок

Наибольшее распространение среди металлических коронок получили цельнолитые модели. Они могут быть выполнены из различных видов сплавов и иметь стальной или серебристый окрас. По желанию пациента, исходя из его эстетических представлений, такие коронки могут покрываться золотистым напылением. По-прежнему имеет место изготовление и установка коронок из золота.

По желанию пациента, исходя из его эстетических представлений, такие коронки могут покрываться золотистым напылением. По-прежнему имеет место изготовление и установка коронок из золота.

Одним из вариантов металлических коронок являются изделия, покрытые керамической массой. При этом облицовка обычно проводится передней, наиболее видимой части зуба. В этом случае удается достичь естественности и сходства коронок с натуральными зубами. Однако поскольку не исключаются сколы керамики, такие модели не используют на зубах, подвергающихся повышенной нагрузке.

Металлические коронки с циркониевым напылением

Наиболее выигрышным вариантом являются металлические коронки с циркониевым напылением. Это наиболее современный вид моделей, который позволяет восстановить не только функциональные качества зубного ряда, но и его эстетику. В этом случае металлический сплав покрывается тонким слоем диоксида циркония, одним из самых инновационных материалов в стоматологии. Таким способом удается достигнуть наиболее эффективного результата, так как циркониевые металлические коронки сочетают в себе доступность металлических изделий с эстетикой и долговечностью протезов из диоксида циркония. Кроме того, изолируя полость рта от металла, удается предупредить появление металлического прикуса во рту.

Кроме того, изолируя полость рта от металла, удается предупредить появление металлического прикуса во рту.

Записаться на прием

Преимущества и недостатки

К преимуществам металлических коронок относят:

- высокую прочность;

- способность эффективного восстановления функций зубного ряда;

- достаточно длительный срок службы;

- отсутствие сколов и поломок;

- простоту в уходе;

- доступную стоимость.

Однако именно недостаточно эстетичный и неестественный вид металлических коронок в полости рта послужил поводом к поиску более совершенных материалов. Их эксплуатация может сопровождаться привкусом металла во рту. Со временем такие коронки стираются, нуждаются в повторном изготовлении. Кроме того, при наличии аллергии на металл, приемлемы только модели из золота. Однако цена металлической коронки в этом случае увеличивается в несколько раз.

Специалисты по направлению:

|

Горбовой Игорь Александрович |

Циркониевые коронки на импланты — Стоматология в Москве Стомсити Братиславская ЮАО Марьино

Стоматологическая клиника «СтомСити» предлагает своим пациентам в Москве циркониевые коронки на импланты или жевательные зубы. Цирконий — высококачественный современный материал, хотя цена на подобные модели несколько выше обычных вариантов, зато вы получаете ряд неоспоримых преимуществ. В первую очередь, это очень большой срок службы. Вам не придется переживать о том, что через несколько лет необходимо делать повторную операцию, излишне бережно относиться к зубному протезу и т.д. Дело в том, что материал с напылением циркония отличается повышенной прочностью, не подвержен образованию трещин и сколов. К тому же, модели из циркония не окрашиваются и не темнеют с течением времени. Подобное свойство материала открывает большие возможности перед врачом и пациентом.

Цирконий — высококачественный современный материал, хотя цена на подобные модели несколько выше обычных вариантов, зато вы получаете ряд неоспоримых преимуществ. В первую очередь, это очень большой срок службы. Вам не придется переживать о том, что через несколько лет необходимо делать повторную операцию, излишне бережно относиться к зубному протезу и т.д. Дело в том, что материал с напылением циркония отличается повышенной прочностью, не подвержен образованию трещин и сколов. К тому же, модели из циркония не окрашиваются и не темнеют с течением времени. Подобное свойство материала открывает большие возможности перед врачом и пациентом.

Также можно выделить следующие преимущества установки коронки:

- универсальность, позволяющая работать с мостами любой длины;

- циркониевая коронка на зуб обладает антибактериальным эффектом, что предотвращает возникновение кариеса на естественной эмали;

- белизна, дающая возможность проводить качественную реставрацию передних или жевательных зубов.

Материал сложен для обработки, но наши специалисты отлично справляются с поставленной задачей, создавая идеальные зубные модели имплантов. Предлагаем также циркониевое напыление коронок — более доступный по цене вариант, который обладает главными свойствами основного материала.

Как происходит изготовление циркониевых коронок?

Изготовление циркониевых коронок происходит поэтапно. Перед тем как получить готовую безметалловую конструкцию импланта из диоксида циркония, необходимо полностью подготовить ротовую полость, тщательно проверить жевательные или передние зубы, которые будут использованы в качестве основы. Если выявлены проблемы, то врач переходит к лечению либо профилактике.

Для изготовления модели с напылением циркония производятся следующие действия:

- обтачивание опорных зубов, позволяющее посадить имплант максимально плотно;

- сканирование результата обточки для анализа;

- создание трехмерной модели челюсти;

- наконец, моделируются будущие циркониевые коронки на жевательные зубы, протез имеет два слоя: трехмерный каркас и его покрытие.

Модель готова, теперь ее необходимо загрузить в станок, где в автоматическом режиме из монолитного кристалла будет создан каркас импланта. Затем его шлифуют и обжигают, чтобы добиться необходимой прочности. Обязательно наносится фарфоровая масса по специальной технологии. По окончании также наносят специальный краситель, который подобран под цвет зубной эмали пациента.

Процесс изготовления протезов происходит быстро, однако необходимо будет прибегнуть к временным коронкам, чтобы процесс замещения прошел как можно более безболезненно. Стоимость такого протезирования с напылением циркония всегда рассчитывается индивидуально, врач должен сначала оценить ситуацию. Мы предлагаем надежные, качественные и красивые циркониевые зубные коронки на жевательные или передние зубы по доступным ценам, ждем вас на предварительный осмотр по адресу: Москва, ул. Верхние поля, д. 4, м. Братиславская.

Наиболее распространенным материалом в зубном протезировании остаются металлы и их сплавы. При этом довольно часто у пациентов возникает аллергия на металл, а также могут возникнуть нежелательные реакции в ротовой полости пациента и ухудшить общее самочувствие и состояние здоровья. А пластмасса в качестве облицовочного материала на металлическом каркасе быстро приобретает синюшный цвет, в первую очередь, в пришеечной области.

При этом довольно часто у пациентов возникает аллергия на металл, а также могут возникнуть нежелательные реакции в ротовой полости пациента и ухудшить общее самочувствие и состояние здоровья. А пластмасса в качестве облицовочного материала на металлическом каркасе быстро приобретает синюшный цвет, в первую очередь, в пришеечной области.

В современной стоматологии существует ряд методов, позволяющих решить эти проблемы. Одним из таких методов является ионно – плазменное защитное напыление биосовместимых материалов на зубной протез (нитрид циркония или нитрид титана). Эта методика используется и в нашем медико – оздоровительном центре «Авиценна».

Зубные протезы из металла, имеющие покрытие из нитрида циркония или нитрида титана, обладают высокими характеристиками в процессе эксплуатации. Их биологическая индиферентность, химическая стойкость, износостойкость и эстетический эффект превышают подобные характеристики зубных протезов из сплавов высокопробного золота.

В нашем центре новейшее оборудование позволяет производить напыление из титана или циркония путем вакуумного нанесения и осуществляется путем дуговых испарений металла и одновременной его обработкой пучком газовых ионов, что позволяет прочно сцепить металлический каркас и покрытие, а также увеличить износостойкость и коррозионную стойкость протеза.

Применение технологии напыления на металлический каркас нитрида титана или нитрида циркония имеет ряд неоспоримых преимуществ перед другими видами протезирования. К ним относятся долгий срок службы, отсутствие у пациента аллергических реакций, высокая прочность и твердость протеза и многое другое. К недостаткам моно отнести достаточно высокую стоимость данной услуги и отличие протеза от остальных зубов зубного ряда, так как протез не соответствует цвету натурального зуба.

Все показания и противопоказания вы можете уточнить на консультации у специалиста. Дополнительную информацию можно получить по телефону: 8 (3473) 25-14-17, 8 (917) 420-92-00 или по адресу г. Стерлитамак, ул. К. Маркса, 102

Напыление зубов, коронок и мостов – Женский и мужской портал: полезные статьи, советы, инструкции

Чтобы как-то облагородить стальной цвет металлических штампованных и цельнолитых коронок применяется напыление зубов. Оно бывает под цвет золота и циркониевое.

Циркониевое напыление зубов придает металлическому цвету протезов более благородный оттенок, более ровный и блестящий по сравнению с обычным стальным. При этом цвет коронок и мостов капитально не меняется. Желтое напыление зубов имитирует цвет золота. Такое напыление зубов еще называется покрытием, булатом или МЗП. Это синонимы. Это покрытие зубов не меняет свойств протеза, изменяется лишь цвет.

Как появилось напыление зубов под золото?

Первоначально оно было разработано для упрочнения поверхностей режущих инструментов – фрез, сверел и т. д. Цвет, напоминающий золото получился не преднамеренно. Когда стоматологами было замечено такое цветовое изменение металла, причем без изменения объема и толщины, булат попытались использовать в напылении металлических зубов. Результат превзошел ожидания – обычные стальные коронки смотрелись почти как золотые. Быстро, дешево и сердито. Такое напыление зубов многим пришлось по вкусу. Особенно в соцлагере. Пациенты могли экономить горы драгоценного металла, щеголяя «почти золотыми» зубами.

Со временем выяснилось, что напыление зубов булатом это не панацея от всех проблем, а даже добавление новых. Напыление стиралось, причем не только на жевательных поверхностях, но и на наружных – от трения губы. Оно не предотвращало окисление спаек на штампованных мостах.

Позже было выяснено, что напыление зубов может давать канцерогенный эффект. За счет того, что оно состоит и наносится очень мелкими частицами. И при истирании эти самые частицы не выводятся из организма, а оседают в нем. Разговоры об этом воздействии напыления зубов идут давно, но сейчас оно еще разрешено, никаких запретов на его использование нет. При выборе конструкции и цвета будущего протеза подумайте – нужно вам напыление зубов или нет. Решать вам.

Применение циркония в ортопедии | Маяковский Киров

23

Сегодня одними из основных материалов для изготовления зубных протезов по-прежнему остаются металлы и их сплавы. Однако нередко металлические сплавы вызывают у пациентов аллергические реакции, побочные явления в полости рта, ухудшают общее состояние организма.

Одним из методов, позволяющим решить эту проблемму является ионно-плазменное защитное напыление на зубные протезы биосовместимых материалов. Используемый в настоящее время для этих целей титан, обладает рядом недостатков, изложенных ниже.

В связи с этим возникла потребность в металле с повышенной бионейтральностью. На современном этапе развития медицины таким материалом является сплав циркония, все в большей степени применяемый в практической медицине. По распространенности цирконий занимает одиннадцатое место среди химических элементов. Тем не менее, в отличие от этих металлов, цирконий называют редким, что объясняется большой рассеянностью циркониевых руд и трудностью извлечения циркония.

Польза циркония и его качества

Цирконий — серебристо-белый металл, твердый, тугоплавкий. По антикоррозийным качествам цирконий превосходит такие стойкие металлы, как ниобий и титан. На воздухе при температуре до 300°С цирконий инертен, благодаря наличию на его поверхности защитной окисной пленки, чего нельзя сказать о титане.

Высокая коррозийная стойкость и совместимость с биологическими тканями циркония позволила применить его во многих областях практической медицины. Из сплавов циркония делают кровоостанавливающие зажимы, хирургический инструмент, нити для наложения швов при операциях мозга. Сплавы циркония Э125 и Э110 разрешены к применению в стоматологической практике «Комитетом по новым технологиям и стоматологическим материалам при МЗРФ». В последнее десятилетие ортопедическая стоматология активно начала применять циркониевые сплавы в своей практике.

Использование циркония связано с рядом преимуществ перед уже существующим и хорошо зарекомендовавшим себя титаном. Показано, что применение имплантатов — пластин, спиц для аппаратов Илизарова, винтов и других изделий — из стали с покрытием на основе циркония и нитридов, карбонитридов, оксикарбонитридов циркония значительно улучшает состояние травмированного пациента по сравнению с применением аналогичных изделий из других металлов. Цирконий обладает несколько большей коррозийной стойкостью (почти во всех активных средах). Технологические способы получения циркония обеспечивают чистоту материала выше, чем у титана, поскольку при обработке титана, он начинает реагировать с водородом уже при 200С. Важным свойством циркония является антисептические (обеззараживающие) действие.

Технологические способы получения циркония обеспечивают чистоту материала выше, чем у титана, поскольку при обработке титана, он начинает реагировать с водородом уже при 200С. Важным свойством циркония является антисептические (обеззараживающие) действие.

Данные исследований свидетельствуют о том, что цирконий не обладают раздражающим действием на биологические ткани,стимулирует рост фибробластов и остеобластоподобных клеток, это повышает в свою очередь клиническую фиксацию протезов. Значительно меньшая аккумуляция зубного налета вокруг протеза, имеющего циркониевое напыление, обеспечивает лучшую микробиологическую среду, позволяя осуществить оптимальное прилегание мягких тканей и хорошую адаптацию кости к нагрузке.

Коронки из диоксида циркония, стоимость, установка, показания

Зубные коронки на основе оксид-циркония – это самый современный метод протезирования зубов, очень эстетичный и долговечный. Оксид циркония даже называют «белым золотом в стоматологии», поскольку он также крепок и надежен как золото, и обладает такими же превосходными внешними качествами как драгоценные металлы.

Главная особенность зубных коронок из оксида циркония состоит в том, что этот материал в своем первоначальном состоянии очень твердый, обработать вручную его просто невозможно. Поэтому для изготовления коронок из оксида циркония требуется определенное оборудование. В зуботехнической лаборатории нашего центра установлены аппараты CEREC и ZIRKONZAHN, которые позволяют изготавливать высокоточные зубные коронки из этого материала.

Диоксид циркония прослужит 20 лет! Все включено!

Коронка диоксид циркония (Швейцария) — 31 000р.

Коронка на имплант с абатментом диоксид циркония — 35 000р.

Применение коронок из оксида циркония

- единичное восстановление утраченного зуба

- изготовление максимальных по протяженности зубных мостов (от 4 коронок и более)

- изготовление любых протезов

- установка на импланты

- восстановление как боковых, так и передних зубов

Преимущества коронок из оксида циркония

- непревзойденная эстетика: коронки из оксида циркония выглядят еще более натурально, чем керамические

- прочность и долговечность: зубные коронки из оксида циркония прослужат не менее 12-15 лет

- возможность изготовления протяженных зубных мостов: зубные коронки из оксида циркония за счет прочности материала используются в зубных мостах максимальной длины – от 4 коронок подряд и более, обеспечивая прочность и надежность конструкции

- сохранение первоначального вида: они не усаживаются со временем, не изменяют цвет под воздействием различных красителей

- материал не вызывает аллергию, раздражение и воспаление тканей

Оксид-циркониевые коронки на имплантах

Оксид-циркониевые зубные коронки, несмотря на то, что в их основании нет металла, также идеально подойдут для установки на импланты. Срок службы их при этом только возрастает. Установка коронок состоит из нескольких этапов:

Срок службы их при этом только возрастает. Установка коронок состоит из нескольких этапов:

- вживление имплантов в костную ткань любым из методов имплантации, установка абатментов или обточка верхушки имплантов

- сканирование лучом – снятие электронных слепков полости рта

- изготовление коронки на специальном оборудовании – основание состоит из оксид-циркония, верхний слой представляет собой керамическое напыление: коронка сначала моделируется на компьютере и уже после создается в лаборатории

- установка коронки на имплант

Зубная коронка из оксида циркония также идеально подойдет для установки на живой зуб. В отличие от металлокерамической коронки, оксид-циркониевая способна выдерживать самые максимальные нагрузки, при этом естественный зуб не повреждается и не раскалывается со временем.

Зубная коронка из оксида циркония подходит для восстановления передних зубов. Металлическое основание зачастую просвечивает, выдавая искусственные зубы, с коронками из оксида циркония такое не произойдет за счет белизны основания. Кроме того, керамика наносится по особой технологии, что приводит к ее долговечности и невозможности скола.

Кроме того, керамика наносится по особой технологии, что приводит к ее долговечности и невозможности скола.

Оксид-циркониевые зубные коронки – это самый современный метод восстановления утраченных зубов, который не имеет недостатков. Кроме одного – высокой стоимости, которая объясняется использованием дорого материала и сложности его обработки.

Срок службы диоксид циркония

Безметалловые циркониевые коронки обладают колоссальной прочностью и надежностью. По этим показателям изделия превосходят металлокерамические аналоги. В среднем срок службы протезов с каркасом из высокотехнологичного материала составляет 15-20 лет. Продолжительность эксплуатации зубопротезов во многом зависит от самого пациента и его умения правильно ухаживать за искусственными зубами. Как и любые протезы, безметалловая керамика требует аккуратного и бережного отношения. Соблюдайте рекомендации лечащего врача по гигиене ротовой полости, и ваши зубы будет сложно отличить от настоящих! Для домашнего ухода рекомендуется использовать ополаскиватели, очищать межзубные промежутки от остатков пищи, избегать использования паст с абразивными добавками.

Коронка из диоксида циркония обладает антибактериальными свойствами. Конструкция препятствует развитию кариеса, защищает натуральную эмаль от разрушения.

Мнение специалиста

Роман Борисович Алекперов

стоматолог-ортопед

Стаж: 24 года

Если зуб разрушен более, чем на половину, и вы ищете лучший вариант его восстановления, обратите внимание на циркониевые одиночные протезы, которые продлят срок службы проблемного органа на 20-25 лет и более при условии качественного ухода. Цирконий – материал премиального уровня, обладающий внушительным списком преимуществ, как эстетических, так и эксплуатационных. Если зуб все же требует удаления, вы можете поставить циркониевую коронку на имплант, отказавшись от мостовидного протезирования, требующего обточки соседних зубов.

Реабилитация после установки протеза

Применение диоксида циркония облегчает реабилитационный период после протезирования. При установке металлокерамики зубы препарируют и сильно обтачивают. Циркониевые протезы уменьшают область препарирования натуральных тканей. Благодаря этому уменьшается продолжительность послеоперационного периода. Привыкание к новым зубам происходит всего за несколько дней. В первую неделю после установки необходимо особенно тщательно ухаживать за полостью рта. Используйте не только щетку и пасту, но и флосс, специальные ершики. Особое внимание необходимо уделить придесневой области.

Через неделю после установки зубопротезов следует явиться на контрольный осмотр к лечащему врачу.

У кого проконсультироваться?

В центре ROOTT диагностика и консультация у любого врача БЕСПЛАТНО.

Ваши отзывы

У меня уже была одна циркониевая коронка в передней зоне, и две металлокерамических в жевательной. Поэтому когда снова актуализировался вопрос выбора материала для «нового» протеза, однозначно выбрала цирконий. Он во-первых легче, его вообще не чувствуешь, а вот к металлокерамическому мосту я привыкала долго. Во-вторых, он реально как живой зуб. Прозрачный как эмаль, нет синевы внизу от металла. Если есть возможность по деньгам, лучше ставить цирконий – мое глубокое убеждение!Лариса Баранова |

Другие отзывыПлазменное напыление циркона | SpringerLink

N.N. Ault, Характеристики тугоплавких оксидных покрытий, полученных пламенным напылением, J. Am. Ceram. Soc. , Том 40 (№ 3), 1957, с. 69–74

Статья CAS Google Scholar

Т. Окубо, О. Ёнемочи, М. Маэда и К. Накамура, республиканский губернатор Инд. Рез. Inst., Nagoja, Vol 16 (No. 58), 1967; цитируется в работе 9

А. Краут и Х.Мейер, Модификации, полученные при охлаждении, и рост их кристаллов в системе, содержащей диоксид циркония, Ber. Deutsche Keram. Ges. , Vol 42, 1965, p 61–72 (на немецком языке)

CAS Google Scholar

Р. Макферсон, Взаимосвязь между механизмом образования, микроструктурой и свойствами покрытий, напыленных плазмой, Тонкие твердые пленки , Том 83 (№ 3), 1981, стр. 297–310

Статья CAS Google Scholar

A.M. Эванс и Дж. Williamson, J. Mater. Sci. , Том 12 (№ 4), 1977, стр. 779–790

Статья CAS Google Scholar

П. Раус и П. Храска, Исследование покрытия циркона, нанесенного плазменным напылением, с помощью просвечивающего электронного микроскопа, Ceramics (Silikaty), том 33, 1989 г., стр. 325–332 (на чешском языке)

CAS Google Scholar

P. Chráska, J.Дубский, Б. Колман, Дж. Илавский и Дж. Форман, Исследование фазовых изменений в осадках, напыленных плазмой, J. Therm. Spray Tech — нет. , Том 1 (№ 4), 1992, с. 301–306

Google Scholar

R.K. Бейлисс, Дж. Брайант и Дж. Sayce, Paper S.J.2, представленный на Proc. 3-й Int. Symp. по химии плазмы (Франция), ИЮПАК / Лиможский университет, 1977; цитируется в работе 9

Э. Ван и Д. Ван, Стабильность фазового перехода в керамике, Керамика: добавление ценности , Том 1, М.J. Bannister, Ed., CSIRO, Melbourne, 1992, p. 359–364

. Google Scholar

П. Храска и М. Грабовский, Обзор водостабилизированных плазменных пистолетов и их применения, Термическое напыление: международные достижения в технологии покрытий , C.C. Berndt, Ed., ASM International, 1992, стр. 81–85

К. Нойфус, Б. Колман, Дж. Дубски и П. Храска, Отдельностоящие керамические детали, напыленные плазменным напылением, Керамика: добавление Стоимость , Том 1, м.J. Bannister, Ed., CSIRO, Melbourne, 1992, p. 124–129

Google Scholar

Рудаевова А. Тепловые свойства плазменного напыления ZrSiO 4 , Surf. Пальто. Technol , Vol 64, 1994, p 47–51

CAS Статья Google Scholar

Х. Лаушманн, М. Моравцова, К. Нойфус и П. Храска, Модуль упругости Юнга материалов, напыляемых плазмой, Промышленные приложения термического напыления , C.К. Берндт и С. Сампат, изд., ASM International, 1994, стр. 699–702

З. Травницек, Пражский химико-технологический институт, частное сообщение

V. Брозек, В. Бузек, Б. Колман и П. Храска, Керамические мембраны, производимые компанией APS Technology, Термические напыляемые покрытия: исследования , Дизайн и применение , CC Берндт и Т.Ф. Bernecki, Ed., ASM International, 1993, p. 649–654

Повышение износостойкости смешанного покрытия из оксида кальция и оксида циркония, стабилизированного плазменным напылением, и оксида циркония, стабилизированного магнезией: роль фазовой стабильности и микроструктуры

Stöver, D. et al. Новые концепции материалов для следующего поколения термозащитных покрытий с плазменным напылением. J. Therm. Спрей Технол. 13 , 76–83 (2004).

ADS Статья Google Scholar

Карри, Н., Маркочан, Н., Ли, X.-H., Трикуар, А. и Дорфман, М. Термобарьерные покрытия нового поколения для газотурбинной промышленности. J. Therm. Спрей Технол. 20 , 108–115 (2011).

ADS CAS Статья Google Scholar

Гупта М., Карри Н., Нилен П., Маркочан Н. и Вассен Р. Разработка термобарьерных покрытий нового поколения — эксперименты и моделирование. Прибой. Пальто. Technol. 220 , 20–26 (2013).

CAS Статья Google Scholar

Даролиа Р. Технология термоизоляционных покрытий: критический обзор, текущая информация, оставшиеся проблемы и перспективы. Внутр. Матер. Ред. 58 , 315–348 (2013).

CAS Статья Google Scholar

Эванс, А.Г., Мумм, Д.Р., Хатчинсон, Дж. У., Мейер, Г. Х. и Петтит, Ф. С. Механизмы, контролирующие долговечность термобарьерных покрытий. Прог. Матер. Sci. 46 , 505–553 (2001).

Артикул Google Scholar

Padture, N.П., Гелл, М. и Джордан, Э. Х. Термобарьерные покрытия для газотурбинных двигателей. Science 296 , 280–284 (2002).

ADS CAS PubMed Статья Google Scholar

Кларк Д. Р. и Леви К. Г. Разработка материалов для термобарьерных покрытий нового поколения. Annu. Rev. Mater. Res. 33 , 383–417 (2003).

ADS CAS Статья Google Scholar

Gell, M. et al. Высокотемпературные термобарьерные покрытия с комбинированным использованием иттрий-алюминиевого граната и процесса плазменного распыления прекурсора раствора. J. Therm. Спрей Технол. 27 , 543–555 (2018).

ADS CAS Статья Google Scholar

Махеш Р. А., Джаягантан Р. и Пракаш С. Окислительные свойства покрытий Ni – 5Al, напыленных методом HVOF, нанесенных на суперсплавы на основе Ni и Fe в циклических условиях. Mater. Sci. Англ. А 475 , 327–335 (2008).

Артикул CAS Google Scholar

Zhu, L. et al. Тонкие плотные покрытия из оксида алюминия и оксида циркония, стабилизированного оксидом иттрия, с плазменным напылением при очень низком давлении с использованием модифицированной плазменной горелки с переносом дуги. заявл. Серфинг. Sci. 258 , 1422–1428 (2011).

ADS CAS Статья Google Scholar

Steinbrech, R. W., Postolenko, V., Monch, J., Malzbender, J. & Singheiser, L. Метод испытаний для оценки срока службы термобарьерных покрытий EB-PVD на трубчатых образцах в статических и циклических испытаниях на окисление. Ceram. Int. 37 , 363–368 (2011).

CAS Статья Google Scholar

Карри, Н. и Донохью, Дж. Эволюция теплопроводности систем термобарьерных покрытий, стабилизированных диспрозией, во время термообработки. Прибой. Пальто. Technol. 209 , 38–43 (2012).

CAS Статья Google Scholar

Mahade, S. et al. Понимание влияния состава материала и микроструктурного дизайна на эрозионные свойства термозащитных покрытий, напыленных плазменным напылением. заявл. Серфинг. Sci. 488 , 170–184 (2019).

ADS CAS Статья Google Scholar

Дэвис, Дж. Р. Справочник по технологии термического напыления (Парк материалов, Кливленд, 2004 г.).

Google Scholar

Пытель М., Горал М. и Новотник А. Оценка пористости керамического финишного покрытия в термобарьерных покрытиях, нанесенных методом APS. Adv. Manuf. Sci. Technol. 40 , 53–65 (2016).

Google Scholar

Ханнинк, Р. Х. Дж., Мюррей, М. Дж. И Скотт, Х. Г. Трение и износ частично стабилизированного диоксида циркония: фундаментальная наука и практическое применение. Износ 100 , 355–366 (1984).

CAS Статья Google Scholar

Sun, Y. et al. Трение при отсутствии смазки и износостойкость циркониевой керамики. Износ 215 , 232–236 (1998).

CAS Статья Google Scholar

Стаховяк, Г. Б., Стаховяк, Г. В. и Эванс, П. Износ и фрикционные характеристики керамики из диоксида циркония с ионной имплантацией. Износ 241 , 220–227 (2000).

CAS Статья Google Scholar

Razavi, R. S. & Loghman-Estarki, M. R. Передовые методы синтеза наноструктурированной керамики на основе диоксида циркония для нанесения теплового барьера. В Нанокерамические материалы на основе золь-геля: получение, свойства и применение (изд.Мишра, А. К.) 21–91 (Springer, Cham, 2017).

Глава Google Scholar

Ли, Ч. Х., Ким, Х. К., Чой, Х. С. и Ан, Х. С. Фазовое превращение и поведение связующего слоя при окислении термобарьерного покрытия из диоксида циркония, нанесенного плазменным напылением. Прибой. Пальто. Technol. 124 , 1–12 (2000).

CAS Статья Google Scholar

Грави, Р.К., Ханнинк, Р. Х. Дж. И Паско, Р. Т. Керамическая сталь ?. Nature 258 , 703–704 (1975).

ADS Статья Google Scholar

Гарви Р.С. Диоксид циркония и некоторые его бинарные системы. Refract. Матер. 5 , 117–166 (1970).

Артикул Google Scholar

Беннетт А. Свойства термобарьерных покрытий. Mater. Sci. Technol. 2 , 257–261 (1986).

CAS Статья Google Scholar

Мун, Дж., Чой, Х., Ким, Х. и Ли, К. Влияние термообработки на поведение фазового превращения стабилизированных покрытий ZrO 2 , полученных плазменным напылением. Прибой. Пальто. Technol. 155 , 1–10 (2002).

CAS Статья Google Scholar

Кобаяши А., Андо Ю., Курокава К. и Хейвовски Т. Микроструктура и термические свойства композитного покрытия цирконий / оксид алюминия, нанесенного плазменным напылением. J. Nanosci. Nanotechnol. 11 , 8853–8858 (2011).

CAS PubMed Статья Google Scholar

Сфар, К., Актаа, Дж. И Мунц, Д. Численное исследование полей остаточных напряжений и поведения трещин в системах TBC. Mater. Sci. Англ.А 333 , 351–360 (2002).

Артикул Google Scholar

Clyne, T. W. & Gill, S. C. Остаточные напряжения в покрытиях, наносимых термическим напылением, и их влияние на межфазную адгезию: обзор последних работ. J. Therm. Спрей Технол. 5 , 401–418 (1996).

ADS CAS Статья Google Scholar

Кеслер, О. et al. Измерение остаточных напряжений в металлических, керамических и композитных покрытиях, нанесенных плазменным напылением. Mater. Sci. Англ. А 257 , 215–224 (1998).

Артикул Google Scholar

Матейчек, Дж., Сампат, С., Бранд, П. К. и Праск, Х. Дж. Закалка, термическое и остаточное напряжение в напылении плазменным напылением: покрытия NiCrAlY и YSZ. Acta Mater. 47 , 607–617 (1999).

ADS CAS Статья Google Scholar

Этселл Т. Х. и Фленгас С. Н. Электрические свойства твердых оксидных электролитов. Chem. Ред. 70 , 339–376 (1970).

CAS Статья Google Scholar

Суббарао, Э. К. и Маити, Х. С. Твердые электролиты с ионной проводимостью кислорода. Ион твердого тела 11 , 317–338 (1984).

CAS Статья Google Scholar

Chen, G. et al. Стабильность и структурные характеристики керамики на основе диоксида циркония, частично стабилизированного CaO, синтезированного из плавленого ZrO 2 методом микроволнового спекания. Ceram. Int. 46 , 16842–16848 (2020).

CAS Статья Google Scholar

Хан, А.Н. и Куреши И. Н. Оценка микроструктуры покрытий ZrO 2 –MgO. J. Mater. Процесс. Technol. 209 , 488–496 (2009).

CAS Статья Google Scholar

Баиг, М. Н., Халид, Ф. А., Хан, Ф. Н. и Рехман, К. Свойства и распределение остаточных напряжений термобарьерных покрытий из диоксида циркония, стабилизированного плазменным напылением оксида магния. Ceram. Int. 40 , 4853–4868 (2014).

CAS Статья Google Scholar

Киртана, Л., Сакхивел, С. и Прабха, И. MgO – ZrO 2 смешанные нанокомпозиты: методы изготовления и применения. Mater. Сегодня Sustain. 3-4 , 100007 (2019).

Артикул Google Scholar

Cao, X. Q., Vassenb, R. & Stoever, D. Керамические материалы для термобарьерных покрытий. J. Eur. Ceram. Soc. 24 , 1–10 (2004).

CAS Статья Google Scholar

Tamura, M. et al. Многослойное термобарьерное покрытие для наземных газовых турбин. J. Therm. Спрей Технол. 8 , 68–72 (1999).

ADS CAS Статья Google Scholar

Шмид, Х. К. Количественный анализ полиморфных смесей диоксида циркония методом рентгеновской дифракции. J. Am. Ceram. Sac. 70 , 367–376 (1987).

CAS Статья Google Scholar

Миллер Р. А., Смиалек Дж. Л. и Гарлик Р. Г. Фазовая стабильность частично стабилизированного оксида циркония и иттрия, подвергнутого плазменному напылению. В Успехах керамики, Vol. 3, Наука и технология диоксида циркония (ред. Хойер, А. Х. и Хоббс, Л. У.) 241–253 (Американское керамическое общество, Колумбус, 1981).

Google Scholar

Виджая, С., Лимарга, А. М., Ип, Т. Х. Моделирование остаточных напряжений в напыленном плазменным способом покрытии из диоксида циркония / оксида алюминия с функциональным градиентным термическим барьером. Тонкие твердые пленки 434 , 216–227 (2003).

ADS CAS Статья Google Scholar

Болелли, Г., Лусварги, Л. и Барлетта, М. Покрытия WC – CoCr, нанесенные методом HVOF на алюминиевый сплав: влияние толщины покрытия на трибологические свойства. Износ 267 , 944–953 (2009).

CAS Статья Google Scholar

Уитни, Э. Д. Электросопротивление и бездиффузионные фазовые превращения диоксида циркония при высоких температурах и сверхвысоких давлениях. J. Electrochem. Soc. 112 , 91–94 (1965).

CAS Статья Google Scholar

Юнг, С.-Я. et al. Микроструктура и механические свойства термобарьерных покрытий на основе диоксида циркония с исходной морфологией порошка. Прибой. Пальто. Technol. 204 , 802–806 (2009).

CAS Статья Google Scholar

Carpio, P. et al. Микроструктура и механические свойства покрытий, наносимых плазменным напылением из сырья YSZ, содержащего частицы нано- и субмикронных размеров. Ceram.Int. 41 , 4108–4117 (2015).

CAS Статья Google Scholar

Хор, К. А., Чиа, К. Т. и Гу, Ю. В. Динамические механические свойства сплавов на основе никеля, напыленных плазмой. Mater. Sci. Англ. А 279 , 166–171 (2000).

Артикул Google Scholar

Sampath, S. et al. Роль метода термической обработки напылением на микроструктуру, остаточные напряжения и свойства покрытий: комплексное исследование связующих покрытий Ni – 5 мас.% Al. Mater. Sci. Англ. А 364 , 216–231 (2004).

Артикул CAS Google Scholar

Rabiei, A. & Evans, A. G. Механизмы отказа, связанные с термически выращенным оксидом в нанесенных плазменным напылением термобарьерных покрытиях. Acta Mater. 48 , 3963–3976 (2000).

ADS CAS Статья Google Scholar

Чен, В. Р., Ву, X., Дудзински, Д., Патнаик, П. С. Модификация оксидного слоя в термобарьерных покрытиях, нанесенных плазменным напылением. Прибой. Пальто. Technol. 200 , 5863–5868 (2006).

CAS Статья Google Scholar

Daroonparvar, M., Yajid, MAM, Yusof, NM, Hussain, MS & Bakhsheshi-Rad, HR Формирование плотного и сплошного слоя Al 2 O 3 в системах нанотермобарьерных покрытий для подавление роста шпинели на оксидной окалине Al 2 O 3 во время окисления. J. Сплавы Compd. 571 , 205–220 (2013).

CAS Статья Google Scholar

Fox, A.C. & Clyne, T.W. Перенос кислорода за счет проникновения газа через слой диоксида циркония в термобарьерных покрытиях, напыленных плазмой. Прибой. Пальто. Technol. 184 , 311–321 (2004).

CAS Статья Google Scholar

Li, C. et al. Понимание распределения остаточных напряжений по толщине термоизоляционных покрытий (TBC), напыленных атмосферной плазмой (APS) с помощью высокоэнергетической синхротронной XRD; корреляция цифровых изображений (DIC) и моделирование на основе изображений. Acta Mater. 132 , 1–12 (2017).

ADS Статья CAS Google Scholar

Gnaeupel-Herold, T. et al. Микроструктура, механические свойства и адгезия покрытий IN625, напыленных воздушно-плазменным напылением. Mater. Sci. Англ. А 421 , 77–85 (2006).

Артикул CAS Google Scholar

Li, J. F. et al. Повышение износостойкости покрытия из оксида циркония, стабилизированного оксидом иттрия, нанесенного плазменным напылением с использованием наноструктурированного порошка. Трибол. Int. 37 , 77–84 (2004).

CAS Статья Google Scholar

Стюарт, Д. А., Шипвей, П. Х. и Маккартни, Д. Г. Поведение традиционных и нанокомпозитных покрытий WC-Co, напыленных методом HVOF, при абразивном износе. Износ 225 , 789–798 (1999).

Артикул Google Scholar

Чжао, X. Q., Чжоу, Х. Д. и Чен, Дж. М. Сравнительное исследование трения и износа традиционных и наноструктурированных покрытий WC-12% Co на нержавеющей стали, напыленных плазмой. Mater.Sci. Англ. А 431 , 290–297 (2006).

Артикул CAS Google Scholar

Sánchez, E. et al. Микроструктура и характеристики износа обычных и наноструктурных покрытий WC-Co, нанесенных плазменным напылением. J. Therm. Спрей Techol. 19 , 964–974 (2010).

ADS Статья CAS Google Scholar

Richert, M.W. Износостойкость термического напыления покрытий из карбидов вольфрама и хрома. Дж. Ачиев. Матер. Manuf. Англ. 47 , 177–184 (2011).

Google Scholar

Болелли, Г., Каннилло, В., Лусварги, Л. и Манфредини, Т. Износостойкость термически напыленных керамических оксидных покрытий. Износ 261 , 1298–1315 (2006).

CAS Статья Google Scholar

DSMTS-0034.3 — Стабилизированный кальцием оксид циркония и DSMTS-0037.5 — Порошки для термического напыления оксида циркония, стабилизированный магнезией (Oerlikon Metco, Трой, Мичиган, Мичиган, США, 2014).

Yan, J.-H., Xu, J.-J., Wang, Y. & Liu, L.-F. Приготовление агломерированных порошков для воздушно-плазменного напыления покрытия MoSi 2 . Ceram. Int. 41 , 10547–10556 (2015).

CAS Статья Google Scholar

Ким, Х. Дж., Квеон, Ю. Г. и Чанг, Р. В. Износ и эрозионные свойства покрытий WC-Co, нанесенных плазменным напылением. J. Therm. Спрей Технол. 3 , 169–178 (1994).

ADS CAS Статья Google Scholar

Плазменное напыление — Керамическое напыление — Циркониевые опрыскиватели — Иттриевые опрыскиватели — Хромовые опрыскиватели

Предлагаем услуги плазменного напыления с использованием оборудования Sulzer Metco. состоящий из нескольких блоков Sulzer Metco, включая 3 МБ блок питания орудия МБН и блок питания 7МБ для орудия 9МБ.

Можно наносить широкий спектр покрытий, в том числе керамика, цирконий, иттрий, карбиды хрома и карбид вольфрама и используется в широком диапазоне применений, включая диаметры уплотнений, шпиндели машин и печатные ролики.

Обзор:

Процесс плазменного покрытия в основном представляет собой высокочастотную дугу,

который воспламеняется между анодом и вольфрамовым катодом. В

газ, протекающий между электродами (т.е.э., He, h3, N2

или смеси) ионизируется так, что плазменный шлейф в несколько сантиметров

в длину складывается. Температура внутри шлейфа может достигать

до 16000 ° К.

Напыляемый материал (в виде порошка) вводится в плазму. шлейф, где он плавится и с большой скоростью движется к поверхность подложки, где она быстро охлаждается и образует покрытие.

Тепло от горячих частиц передается на основание охладителя

материал.По мере того, как частицы сжимаются и затвердевают, они связываются с

шероховатый основной материал. Следовательно, адгезия покрытия

основана на механическом «заедании».

Процесс плазменного напыления классифицируется как холодный и из-за этого повреждения и искажения и т. д. можно избежать огромный выбор субстратов, которые мы можем покрыть.

Предварительная обработка: Адгезия к поверхности чисто механическая.

и, как таковой, требуется твердый ключ, свободный от смазки или другого

загрязняющие вещества.Поэтому тщательная очистка и предварительная обработка поверхности

быть покрытым очень важно. Шероховатость поверхности обычно

происходит пескоструйной очисткой сухим корундом. Кроме того,

используются другие среды, такие как закаленный чугун, стальная крошка или SiC

для некоторых приложений. Все предметы прошли пескоструйную обработку острым

абразивное зерно для достижения шероховатости поверхности примерно

100-300 мкдюймов. Помимо типа зерна, другие важные факторы

включая размер частиц, форму частиц, угол взрыва, давление

и чистота зернистости.

Подходящие материалы подложки — те, которые выдерживают взрывные работы.

процедуры для придания шероховатости поверхности, обычно имеющие поверхность

твердость около 55 ° С по Роквеллу или ниже. Специальная обработка

Для подготовки подложек с более высокой твердостью требуются техники.

Доступные материалы для плазменного напыления:

Керамика:

хром оксид — самый химически инертный и износостойкий из все оксиды, и может использоваться в сервисе температуры ниже 540 ° С (1000 ° F).Такие приложения, как лазерная гравировка печатные валки, уплотнения насосов и компоненты текстильного производства типичны. Добавки оксида титана и диоксида кремния приводит к повышению когезионной прочности, ударной вязкости и стойкость к абразивному износу. Эти покрытия обладают более высокой термической стойкостью. проводимость чем керамика на основе диоксида циркония, но более высокая микро- и макротвердость и износостойкость.

Глинозем — износостойкая металлооксидная керамика, химически инертен и стабилен при высоких температурах.Ключевые функции предназначены для истирание, скольжение и эрозионный износ в приложениях, где ударные это не проблема. Этот материал использовался во многих приложениях. Сорта от среднего до крупного могут использоваться в качестве режущего материала, например в качестве уплотнений с режущей кромкой в турбинах. Марки высокой чистоты (белый оксид алюминия) демонстрируют отличные диэлектрические характеристики. Смеси с повышенным содержанием оксида титана от небольшого до умеренного общая вязкость покрытия.

Титан оксид и его сплавы производят покрытия которые обычно более жесткие, но с меньшей твердостью, чем покрытия глинозема. Приложения для покрытий на основе оксида титана, износостойкость при скольжении и там, где необходима смазывающая способность. Покрытия из оксида титана должны нельзя использовать при рабочих температурах, превышающих 540 ° C до избегать потенциального растрескивания в результате фазового превращения.Более высокие концентрации оксида хрома или оксида алюминия увеличивают износостойкость оксида титана. Воздушно-плазменный спрей производит более качественные, более плотные покрытия, которые можно отшлифовать до более гладких отделки, чем те, которые произведены с помощью распыления порошка для горения.

Керамика на основе диоксида циркония используется для теплоизоляции как тепловые барьеры для повышения эффективности и срока службы компоненты в условиях высоких температур.Эти материалы обычно плазменное напыление на соответствующий связующий слой. Стабилизаторы такие поскольку оксид циркония легируют оксидом циркония магнезия, оксид церия, кальций и иттрий. чтобы свести к минимуму фазовое превращение, которое может вызвать изменение объема внутри покрытия, что, в свою очередь, может привести к растрескиванию покрытия во время службы. Основные области применения — графитовые поддоны, используемые для спекание карбида, деталей горячей секции газовой турбины, дизельного топлива коронки и седла поршней двигателя.читать далее.

Карбиды:

вольфрам Обычно рекомендуются материалы из карбида . для применения в условиях износа с рабочими температурами ниже 500 ° С, поскольку более высокие температуры приведут к образованию хрупких фазы, снижающие износостойкость и целостность покрытия. Типичный приложения износа включают эрозию, истирание, фреттинг, скольжение износостойкость и ударопрочность.Матрицы с более высоким содержанием кобальта улучшить ударную вязкость покрытия. Добавление хрома улучшает атмосферная коррозия. Выбор порошка и процесс распыления важно для применений с особыми требованиями к чистоте поверхности, такие как гладкие поверхности после напыления, мелкая шлифовка и отделка поверхности.

хром Материалы карбида чаще встречаются используется для более высоких температур, чем материалы карбид вольфрама семья.Рекомендуемый диапазон рабочих температур, который обычно составляет от 540 до 815 ° С. Многие материалы из карбида хрома содержат вторичные компоненты, как правило, никель и хром, чтобы предотвратить разложение карбида хрома при напылении (углерод потери), а также служить в качестве матрицы, улучшающей общее покрытие целостность, коррозионная стойкость и износостойкость. Покрытия из этих материалов могут эффективно бороться с эрозией твердых частиц, высокотемпературный износ (истирание, эрозия, истирание и кавитация) и горячая коррозия.

Металлы и сплавы:

Большой класс материалов на основе никеля используется во многих различных областях. Ключевые функции включают связующие покрытия для керамических материалов, самоклеящиеся одноступенчатые операции для восстановления и ремонта, ремонт и восстановление подложек из сверхсплавов с использованием материала покрытия аналогичного химического состава и сплавов для общей коррозии и износа скольжения. Ключевыми добавками к никелевым сплавам для окисления / горячей коррозии являются хром, алюминий и иттрий, которые влияют на скорость окисления и, что более важно, на тип окалины и адгезию.Самоклеящиеся композиты используют алюминий для создания экзотермической реакции во время напыления, что приводит к микросварке на поверхности, что улучшает прочность соединения и пределы толщины.

Алюминий Сплавы используются для ремонта изношенных алюминиевых и магниевых подложек. Они также используются для управления низкотемпературными зазорами и при обработке. Алюминиево-кремниевые сплавы не следует подвергать воздействию температур, приближающихся к 315 ° C или выше, поскольку они склонны к чрезмерному старению, характеризующемуся снижением твердости и выделением вторичных фаз на основе кремния в сплаве.

Черный покрытия на основе могут выиграть от добавок бора и углерод для увеличения твердости и износостойкости. Пока добавки хрома и никеля увеличивают температурную стойкость. Сплавы с высоким содержанием молибдена улучшают скольжение. износостойкость и стойкость к химической коррозии 300 серия нержавеющих сталей. Сплавы FeNi имеют улучшенную механическую обработку способность по сравнению с чистыми никелевыми сплавами.Температура нанесения и обработки может повлиять на твердость и износостойкость этих покрытий.

Самофлюсующиеся порошки:

Эти сплавы содержат бор и кремний в качестве термоподавителей.

которые позволяют этим материалам плавиться (переплавляться) в нормальном

атмосферы после нанесения покрытия. Процедура закрепления

объединяет покрытие в практически беспористое, полностью

плотная поверхность, металлургически связанная с подложкой.Покрытия обычно плавятся с помощью кислородно-ацетиленовых горелок. Кобальт

Самофлюсующиеся сплавы на основе обладают очень высокой жаропрочностью,

более высокая ударопрочность и лучшая пластичность, чем на никелевой основе

сплавы. Они также менее склонны к растрескиванию во время последующей сварки.

охлаждение.

Предварительная обработка цирконием | Дистрибьютор химической продукции Dunn Metal

Уже почти 10 лет EnviroServe Chemicals является лидером в области технологии предварительной обработки цирконием.Наша продукция предлагает решения по предварительной обработке для всех типов производства, включая декоративные ограждения и перила, погрузочно-разгрузочное оборудование, производителей прицепов, офисной мебели, производителей тяжелого оборудования и многое другое.

Разработанный для замены традиционных продуктов из фосфата железа, наша линейка продуктов EnviroKote ™ не требует или требует очень небольшого количества тепла для нанесения конверсионного покрытия, типичная рабочая температура составляет 80-110 ° F. Еще одно преимущество этой новой технологии — ее использование; для автономной установки для нанесения покрытия требуется максимум около 2% по объему, по сравнению с примерно 2-4% по объему для обычных фосфатов железа.

ПокрытияEnviroServe EnviroKote ™ не содержат регулируемых тяжелых металлов и удаляют фосфаты из сточных вод. Шлам также сокращается до минимума, в то время как затраты на обработку отходов и другие проблемы со сточными водами значительно снижаются. Уменьшение образования шлама приводит к значительному снижению затрат на техническое обслуживание, поскольку требуется меньше отвалов ванны, а также снижается вероятность забивания форсунок и других проблем.

Будь то автоматическая проточная мойка распылением, ручная система распыления под высоким давлением, окунание или линия погружения, EnviroServe Chemicals предлагает подходящий продукт для выполнения работы.EnviroServe предлагает сегодня на рынке одну из самых технологически продвинутых и исследованных линейок продуктов для предварительной обработки цирконием.

Повышенная коррозионная стойкость

Характеристики коррозионной стойкости этих неорганических конверсионных покрытий сравниваются ниже с традиционными покрытиями из фосфата железа (органический ускоритель) с полиэфирными покрытиями TGIC и гибридными порошковыми лакокрасочными покрытиями на холоднокатаной стали и алюминиевых подложках.

| Система окраски | Подложка | Циркониевое конверсионное покрытие 2% конц., Ванна 80F, , время контакта 30 секунд | Конверсионное покрытие из фосфата железа Концентрация 4%, ванна 140F, Время контакта 60 секунд | Воздействие солевым туманом (ASTM B-117) |

| TGIC Полиэстер | Холоднокатаная сталь | Длина пути утечки 0,5 мм от разметки | Длина пути утечки 1,8 мм от разметки | 504 часов |

| TGIC Полиэстер | Алюминий | Путь утечки 0,2 мм от разметки | 1.0 мм пути утечки от разметки | 1008 часов |

| Гибрид | Холоднокатаная сталь | Длина пути утечки 2,0 мм от разметки | Длина пути утечки 4,3 мм от разметки | 504 часов |

| Гибрид | Алюминий | Длина пути утечки 0,4 мм от разметки | Длина пути утечки 2,2 мм от разметки | 1008 часов |

Тестовые панели были подготовлены и испытаны в соответствии с ASTM B-117 и оценены в соответствии с ASTM D-1654 Метод 2.Оценки были взяты для среднего разрыва утечки от разметочной отметки после заранее определенного количества часов воздействия.

Пониженное воздействие на окружающую среду

Технология конверсионного покрытия циркония значительно снижает воздействие на окружающую среду по сравнению с обычными фосфатами железа. Эти продукты не содержат фосфатов или регулируемых тяжелых металлов. При более низких рабочих температурах эти продукты снижают расход топлива, тем самым снижая выбросы диоксида углерода.Благодаря технологии снижается уровень кислотности, что требует меньшей нейтрализации. Содержание твердых веществ в этих продуктах по сравнению с фосфатом железа минимально. Это помогает уменьшить количество общих отходов из системы.

Сниженная очистка сточных вод

Циркониевые конверсионные покрытия снижают объем очистки сточных вод, необходимый для сброса отработанных ванн в канализацию. Минимальное содержание твердых частиц, отсутствие фосфатов и более низкие концентрации при использовании значительно снижают стоимость химической обработки и стоимость удаления осадка.Стоимость химической обработки снова снижается, поскольку щелочность, необходимая для нейтрализации потока отходов, снижается из-за низкого уровня кислотности ванны.

Улучшенное обслуживание

Накипь и шлам — общие проблемы с фосфатами железа. Накипь может забивать форсунки (см. Рисунок), ограничивая поток воды и вызывая неправильное покрытие деталей. Циркониевое конверсионное покрытие обеспечивает более чистую систему. Клиенты испытали минимальный осадок и накипь.Время простоя моечной машины меньше, поскольку операторам не нужно так часто чистить форсунки или очищать сетку насосов. Наши конверсионные покрытия могут использоваться без сброса более 1 года. Эти конверсионные покрытия практически не образуют пены.

Сниженные эксплуатационные расходы

Еще одно большое преимущество этой технологии — экономия денег. Более низкие счета за топливо из-за более низкой температуры, более высокая производительность из-за меньшего времени простоя из-за технического обслуживания, меньшая потребность в обработке отходов, возможно более низкие сборы со стороны муниципалитетов и более низкая скорость использования позволяют этим продуктам снижать общие эксплуатационные расходы.

Преимущества циркониевого конверсионного покрытия

- Повышенная коррозионная стойкость

- Снижение воздействия на окружающую среду

- Без фосфатов

- Не регулируемые тяжелые металлы

- Снижение углеродного следа

- Меньше кислотности, чем у обычных фосфатов

- Пониженная очистка сточных вод

- Без фосфатов

- Не регулируемые тяжелые металлы

- Меньше осадка

- Легче нейтрализовать

- Улучшенное обслуживание

- Меньше масштаба

- Низкое пенообразование

- Минимальная очистка сопла

- Минимальный осадок

- Менее частый сброс

- Меньше времени простоя

- Снижение эксплуатационных расходов

- Меньше простоев

- Низкие рабочие температуры

- Снижение штрафов от муниципалитетов

- Менее опасные отходы

- Низкое химическое использование

(PDF) ПЛАЗМЕННОЕ НАПЫЛЕНИЕ КАРБИДА ЦИРКОНИЯ — КАРБИД ГАФНИЯ

Powder Metallurgy Progress, Vol.9 (2009), № 1

63

ВЫВОДЫ

Эксперименты показали, что порошки W, ZrC и HfC могут быть обработаны плазменным напылением

с помощью оборудования WSP и успешно преобразованы в покрытия, а именно

на графитовых подложках различные формы. Подложки необходимо укладывать в графитовые ящики

, непрерывно заполненные защитным и охлаждающим газом. Скорость такого газа (например,

Ar + 7% H

2

) должна быть выше 6 м · с

-1

, измеренная перед отверстием, ориентированным на плазменный шлейф

.Такое расположение предотвращает реакцию распыляемых веществ с кислородом

или водородом из окружающего воздуха. Продукция имеет небольшую пористость, что характерно для техники атмосферного плазменного напыления

. Пористость можно минимизировать за счет уменьшения расстояния распыления

и поддержания пространственного угла падающих капель ниже 0,024 ср.

При распылении чистого W легко избежать его загрязнения азотом;

окисление, вызванное кислородом, захваченным из окружающего воздуха в турбулентную плазменную струю, в определенной степени занимает

место: 1-3% WO

3

является следствием этого.Окисление можно было бы дополнительно минимизировать за счет увеличения содержания водорода в защитном газе. Напротив, распыление

чистого ZrC сопровождается определенным азотированием. Количество ZrN

в покрытии ZrC не превышает 5%, как обнаружено с помощью рамановской микроспектроскопии.

Плазменное напыление смеси W и HfC привело к появлению покрытий с порами

преимущественно внутри более крупных частиц HfC, что в действительности, вероятно, связано с неполным плавлением

таких частиц.Точному описанию физических параметров упомянутых покрытий

будет посвящена другая статья, здесь мы приводим лишь краткие типовые значения. —

Микротвердость матрицы W составляет 5,7 — 7,8 ГПа, вблизи зерен HfC — около 9,7

ГПа, а если вмятины расположены внутри зерен HfC, то значение составляет около 13,2 ГПа. Термическое расширение

в интервале 500–1550 ° C составляет 6,18×10

-6

для чистого W, около 6,12×10

-6

для

W90ZrC10 и 6.77×10

-6

для образцов W90HfC10. Модуль упругости, определенный методом индентирования

Shimadzu Murasakino на однородных участках, был в случае W

от 150 до 180 ГПа, в случае близости зерен W-ZrC была измерена микротвердость

9,23 ГПа и полученная E -модуль около 129-135 ГПа. Покрытие из вольфрама, испытанное методом четырехточечного изгиба

, показало модуль упругости ниже (или в лучшем случае равный) 80 ГПа.

Основным недостатком ПОБВ, организованного, как описано в нашей статье, является возможность

непрерывного покрытия только небольших площадей и высокий расход защитных газов

, факторы которого смещают экономическую эффективность в менее практичную ситуацию, чем для

.стандартный процесс WSP®.С другой стороны, преимуществом является возможность, которую дает

WSP® для обработки до 100 кг металлического порошка в час, что также представляет собой описанную здесь конфигурацию

с более высоким количеством материала с покрытием в единицу времени по сравнению с

другими методы распыления. Из-за чрезвычайно высоких температур необходимо иметь в виду

вероятность образования прослоек между подложкой и покрытием в результате химических реакций

.В наших экспериментах, описанных в [10], эти прослойки увеличивали компактность

системы покрытие-подложка.

Благодарность

Подтверждение

Заявление о финансовой поддержке IUCF Chungnam National University,

Project 2008-0342-2. Представлено на семинаре Plansee 17

th

, май 2009 г.

ССЫЛКИ

[1] Chras

ka, P., Hrabovský, M. In: Proceedings of the Int. Конференция по термическому напылению

1992.Эд. C.C. Берндт. Орландо: ASM International, 1992

[2] Матейчек, Дж., Храска, П., Линке, Дж.: J. Технология термического напыления, т. 16, 2007, нет. 1,

с. 65

[3] Matejíček, J., Neufuss, K., Kolman, D., Chumak, O., Brožek, V. In: Thermal Spray

Нанесение диэлектрика из оксида циркония с ультразвуковым напылением в тонком слое на основе оксида цинка и олова. пленочный транзистор

Обработка оксидов металлов в растворах была в центре внимания многих исследователей, главным образом из-за экономической эффективности и улучшенных свойств оксидов металлов.Однако достижение равномерного и высококачественного осаждения пленки было постоянной проблемой с использованием различных методов влажной химии. В данном документе мы сообщаем о полностью основанном на растворе процессе изготовления, использующем как ультразвуковой пиролиз распылением (USP), так и методы нанесения покрытия центрифугированием благодаря их простоте, высокой степени свободы для смешивания соли-предшественника оксида металла и большей площади осаждения. Были нанесены диэлектрик из аморфного оксида циркония (ZrO x ) и полупроводник из оксида цинка и олова (ZTO) соответственно.Диэлектрические характеристики тонких пленок ZrO x были получены путем изготовления MIS-устройств для образцов, осажденных при 200 ° C и 400 ° C, которые показали емкость 0,35 и 0,67 мкФ · см −2 при 100 кГц и относительной диэлектрической проницаемости 8,5 и 22,7 соответственно. Затем тонкая пленка ZrO x была интегрирована в качестве диэлектрического слоя затвора в обработанных на растворе тонкопленочных транзисторах ZTO, демонстрирующих высокие электрические характеристики с низким гистерезисом (-0.18 В), высокий коэффициент включения / выключения 10 6 порядков величины, подвижность насыщения 4,6 см 2 В с −1 , подпороговая крутизна 0,25 В дек −1 и работает при низком напряжении в окне 3 В. Основываясь на этих результатах, TFT ZTO / ZrO x в заводском исполнении открывает потенциальные возможности применения транзисторов, обработанных на основе раствора, для недорогих электронных устройств.

Эта статья в открытом доступе

Подождите, пока мы загрузим ваш контент… Что-то пошло не так. Попробуй еще раз?Порошок карбида циркония (порошок ZrC) (№ CAS 12070-14-3)

Порошок карбида циркония Описание

Карбид циркония (ZrC) — серый металлический порошок с кубической структурой системы.Порошок из карбида циркония (ZrC) , обладающий высокой износостойкостью, высокой температурой плавления, отличной коррозионной стойкостью и стойкостью к высоким температурам, обычно применяется для термической наплавки, такой как порошковая сварка, напыление оксидацетилена или наплавка, HVOF / HAFA напыление, наплавка с плазменной дугой (PTA), плазменное напыление, наплавка лазером, наплавка с индукционным плавлением.

Порошок карбида циркония (ZrC) широко используется в нефтяной разведке, авиакосмической промышленности, разработке горных выработок, машинном оборудовании, морских сооружениях и других областях.В качестве материала твердости порошок карбида циркония (ZrC) широко используется в режущем инструменте и сталелитейной промышленности, а также в качестве добавки для измельчения кристаллов цементированного карбида WC для улучшения свойств сплава. ZrC также обладает хорошей стойкостью к окислению и теплопроводностью.

Спецификация порошка карбида циркония

СОДЕРЖАНИЕ УГЛЕРОДА | 11,64% |

PURITY | 99.5% |

РАЗМЕР ЧАСТИЦ | Плазменный спрей, класс |

CAS | 12070-14-3 |

ТОЧКА ПЛАВЛЕНИЯ | 3540ºC Точка кипения: 5100ºC |

ПЛОТНОСТЬ | 6,73 г / см3 |

ПРИЛОЖЕНИЯ | Плазменный спрей для сплавов твердых металлов |

ФОРМА | Порошок |

COA для 99.5% ZrC

СОРТ | ХИМИЧЕСКИЙ СОСТАВ (не более,%) | |||||||||

Всего углерода | Свободный углерод | Примеси ( макс,% ) | ||||||||

Nb | Fe | Si | О | N | Na | К | Ca | |||

LF-ZrC | ≥11.2 | ≤0,50 | 0,005 | 0,05 | 0,005 | 0,5 | 0,05 | 0,005 | 0,005 | 0,05 |

Размер частиц: 0.5-500 мкм, 5-400 меш | ||||||||||

Размер частиц и химический состав изменяются по запросу. | ||||||||||

Применения порошка карбида циркония

* Методы термической наплавки, такие как порошковая сварка, газопламенное напыление, плазменное напыление, HVOF (высокоскоростной кислородно-топливный).

* Широко используется при разведке нефти, аэрокосмической промышленности, разработке шахт, механических инструментах, морских сооружениях и других областях.

* Используется для изготовления износостойких деталей и компонентов подающего винта, авиационного двигателя, лопастей вентилятора, лопаток турбины, корпуса насоса, режущих инструментов и т. Д.

* Используется при химическом осаждении из паровой фазы для тонкопленочных покрытий.

Упаковка порошка карбида циркония

25 кг на барабан или по требованию заказчика.

Наш порошок карбида циркония имеет четкую внешнюю маркировку и этикетку для обеспечения эффективной идентификации и контроля качества. Особое внимание уделяется тому, чтобы избежать повреждений, которые могут быть причинены во время хранения или транспортировки.

ПОЛУЧИТЬ ЦИТАТУ

Введите свои данные, и один из наших экспертов по материалам свяжется с вами в течение 24 часов.Для получения дополнительной информации свяжитесь с нами по электронной почте sales@samaterials.