Изготовление съемных зубных протезов в Москве по доступной цене

Если вы ищете недорогие съемные протезы, то зуботехническая лаборатория «Дента-МДС» предлагает износостойкие вынимающиеся конструкции по цене производителя.

Краткое описание изделия

Съемные протезы представляют собой устройство с полной имитацией естественных зубов или челюсти, которое можно снимать и одевать в любое время. Приспособления используют для восстановления от 1 до нескольких зубов или целого зубного ряда. Съемные конструкции помогают приобрести ротовой полости привлекательный внешний вид, вернуть правильную речь, дают возможность жевать, предотвращают возникновение многих заболеваний. Стоимость съемных протезов зависит от цены исходных материалов, приема протезирования и многих других факторов.

Виды съемных протезов

В современной стоматологии используют конструкции, предназначенные:

- для частичного восстановления зубного ряда;

- для полного возобновления ротовой полости.

- Среди протезов первой группы бюгельные наиболее популярные. Они позволяют равномерно распределить нагрузку на челюсть, десна и оставшиеся зубы. Такие протезы состоят из:

- пластмассовой или нейлоновой основы;

- литого металлического каркаса;

- опорно-удерживающих скоб;

- искусственных зубов.

- соединительных дуг.

Бюгельные зубные приспособления крепятся с помощью кламмеров, аттачменов или телескопических систем. Последний способ фиксации является самым надежным.

При полной или частичной потере зубов стоматологи часто используют пластинчатые конструкции. Материалом для изготовления служит акриловая пластмасса или нейлон. Акриловые приспособления, используемые при частичном отсутствии зубов, состоят из пластмассовой основы, гнутых кламмеров и искусственных зубов. Протезы, применяемые при полной потере зубов, крепятся с помощью специальных «замыкающих» клапанов.

Нейлоновые зубные протезы имеют повышенные эстетические характеристики. Так как фиксирующие кламмеры, изготовлены из нейлона розового оттенка, то протезы практически незаметны во рту. Такие съемные конструкции очень легкие и тонкие, обладают повышенной гибкостью и эластичностью, что обеспечивает комфортное ношение. При отсутствии одного зуба нередко используют условно-съемное протезирование. Приспособления не вынимаются и крепятся с помощью светофиксирующих деталей и других элементов.

Так как фиксирующие кламмеры, изготовлены из нейлона розового оттенка, то протезы практически незаметны во рту. Такие съемные конструкции очень легкие и тонкие, обладают повышенной гибкостью и эластичностью, что обеспечивает комфортное ношение. При отсутствии одного зуба нередко используют условно-съемное протезирование. Приспособления не вынимаются и крепятся с помощью светофиксирующих деталей и других элементов.

Съемные зубные протезы износостойкие и долговечные (около 5 лет). Если им обеспечивать должный уход, то срок службы можно продлить. Протезы необходимо чистить, как и зубы, утром и вечером, после приема пищи промывать водой, стараться избегать вязких и клейких блюд, иначе протез можно повредить.

Показания и противопоказания к применению

При обследовании полости рта стоматолог решает, какой именно метод протезирования использовать. Съемные зубные конструкции применяют в следующих случаях:

- при утере более 6 зубов подряд на верхнем или нижнем зубном ряду;

- если несъемные зубные протезы установить невозможно;

- для восстановления одного или более зубов;

- тяжелые стадии пародонтоза и пародонта;

- отсутствие зубов в конце челюсти;

- полное отсутствие зубов.

Съемные протезы нельзя устанавливать при непереносимости какого-либо материала, входящего в состав конструкций, сложных заболеваниях полости рта, дистрофии, истощении организма, лейкемии, пациентам, имеющим психические отклонения, после химической и лучевой терапии, в первые месяцы беременности.

Преимущества заказа в «Дента-МДС»

Установка и изготовление съемных зубных протезов – одна из специализаций зуботехнической лаборатории. Многолетний опыт работы, наличие современного оборудования и передовых технологий позволяет нам предложить съемные конструкции по доступной цене. Мы заботимся о комфорте наших клиентов и предоставляем услуги доставки, удобные способы оплаты. Наша компания ведет гибкую ценовую политику, поэтому обслуживаем пациентов разных социальных групп.

Обращаясь в «Дента-МДС», вы получаете:

- официальную гарантию на качество обслуживания;

- износоустойчивые, долговечные зубные протезы:

- кратчайшие сроки выполнения заказов;

- возможность оформить заказ звонка;

- скидки и бонусы.

Если у вас остались вопросы, то звоните нам! Мы с удовольствием вас проконсультируем и подскажем цену съемных протезов в каждом отдельном случае.

| Цена | Сроки | |

|---|---|---|

| Пластиночные протезы | Цена | Сроки |

| Съемный протез частичный (зубы импортные) | 4700 | 1+2+2 |

| Съемный протез полный (зубы импортные) | 5700 | 1+2+2 |

| Армирование металлической дугой с отливкой | 2500 | 3 |

| Армирование литой металлической сеткой | 2500 | 3 |

| Иммедиат – протез акриловый до 3-х зубов | 3100 | 2 |

| Починка съемного протеза* (Перелом или приварка 1-го зуба) | 1200 | 1 |

| Перебазировка съемного, бюгельного акрилового протеза* | 1700 | 1 |

| Съемный протез нейлоновый Valplast (зубы импортные) | 8000 | 1+2+3 |

| Съемный протез нейлоновый Acry-Free (зубы импортные) | 9000 | 1+2+3 |

| Односторонний нейлоновый протез Valplast до 3-х зубов | 5500 | 3 |

| Литой базис | 7500 | 6 |

| Бюгельные протезы | Цена | Сроки |

| Бюгельный протез кламмерный (Rmanium GM 800+) | 11100 | 7 |

| Многозвеньевой кламмер в бюгельном протезе* | 1500 | |

| Бюгельный протез с аттачменами, пластиковые матрицы Rhein | 15600 | 7 |

| Бюгельный протез с аттачменами, пластиковые матрицы Bredent | 14600 | 7 |

Бюгельный протез односторонний с замком «МК_1+» 1 шт. |

17100 | 7 |

| Бюгельный протез двусторонний с замком «МК_1+» 2 шт. | 31100 | 7 |

| Бюгельный протез с лабильными замками (ASC_52 Microtecnor) односторонний | 13100 | 7 |

| Бюгельный протез с лабильными замками (ASC_52 Microtecnor) двусторонний | 24100 | 7 |

| Замена пластиковых матриц в бюгельном протезе (1шт)* | 1000 | 1 |

| Литой кламмер, дополнительная фрезеровка | 1000 | |

| Шинирующий бюгельный протез | 16600 | 7 |

| Бюгельный протез по технологии Denta D (Quatrotti) | 11100 | 1+2+4 |

| Бюгельный протез с базисом из Acry free | 13600 | 4+3+2 |

| Перепостановка зубов в пластиночном или бюгельном протезе по причине изменений в прикусе | 1000 | 1 |

| Телескопические конструкции | Цена | Сроки |

| Бюгельный протез с телескопической фиксацией (одно крепление) | Договорная | |

| Бюгельный протез с комбинированной, замково-телескопической фи-ей | Договорная | |

| Телескопическое крепление (одно) | 4500 | |

| Титан | Цена | Сроки |

| Бюгельный протез из Титана (99,5% Ti-4) | Дог. |

8 |

| Бюгельный протез с аттачменами, пластиковые матрицы Титана(99,5% Ti-1) | Дог. | 8 |

| Имплантология | Цена | Сроки |

| Изготовление индивидуального абатмента (CoCr) (без учета стоимости пластиковой заготовки) | 2000 | 3 |

| Съемный протез на имплантатах с шариковыми аттачменами — 2шт. | 7000 | 1+2+2 |

| Дополнительная матрица в акриловом базисе | 600 | |

| Съемный протез на имплантатах с аттачменами литой каркас | 9000 | 1+2+2 |

| Полный съёмный протез на балке (супраструктуре, 4-6 имплантатов) с замковым креплением типа «МК-1+» (2 замка) — CoCr | Дог. | 2+2+6 |

| Полный съёмный протез на балке (супраструктуре, 4-6 имплантатов)c замковым креплением типа «МК-1+» (2 замка) — Ti | Дог. | 2+2+6 |

| Вспомогательные конструкции | Цена | Сроки |

| Индивидуальная ложка (светоотверждаемая) | 600 | 1 |

| Прикусной шаблон | 400 | 1 |

| Прикусной шаблон на жёстком базисе (светоотверждаемый) | 800 | 1 |

- Каркасы бюгельных протезов отливаются только на огнеупорных моделях.

- В разделе «ИМПЛАНТОЛОГИЯ» цены указаны без учета оригинальных комплектующих.

- В графе «Сроки» указаны полные рабочие дни, необходимые для изготовления данной работы, и не включают дни доставки

- На позиции отмеченные «*» лаборатория гарантии не дает.

- Стоимость срочных работ договорная по согласованию сторон.

- Гарантия не распространяется на съёмные протезы, если в течении 6-ти месяцев после изготовления, не был проведён контроль или перебазировка.

Как изготавливают съемные протезы для зубов?

- Что учитывают при изготовлении

- Моделирование пластиночного протезами

- Подготовка бюгеля

- Сроки изготовления

- Ортопедические ошибки

Съемные протезы и как их изготавливают

Съемный протез ― это конструкция для восстановления зубного ряда, которую пациент легко снимает сам. В нее входит:

- Базис из пластического материала, имитирующий десну;

- Искусственные зубы, чаще всего ― пластиковые, из стандартного набора;

- Крепежные элементы.

Металлические или из того же материала, что и базис.

Металлические или из того же материала, что и базис.

На портале Stom-Firms.ru рассказываем об этапах и сроках создания съемных систем, а также ошибках, которые могут возникнуть в процессе работы.

Этапы изготовления съемных протезов разного вида

Съемные изделия ставят временно, для шинирования шатающихся зубов, но в основном их выбирают, если есть медицинские противопоказания к несъемным конструкциям. Иногда пациент по разным причинам сам отказывается от мостов и имплантов.

Процесс протезирования начинают с выбора вида съемной конструкции. Существуют следующие их варианты:

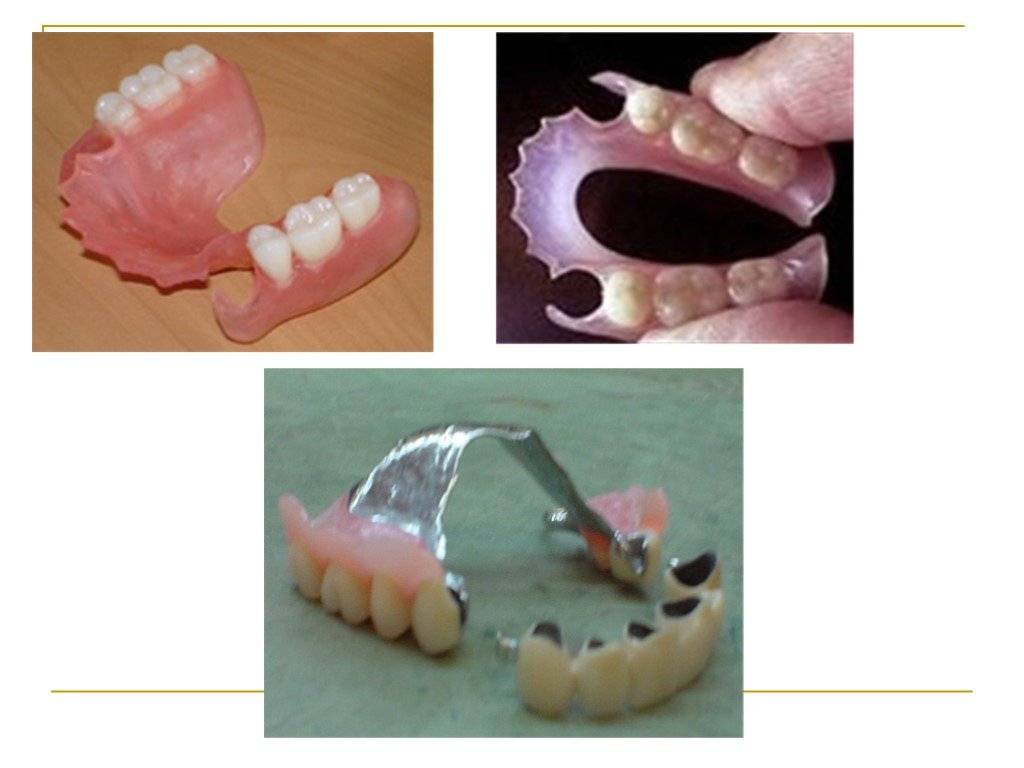

- Пластиночный протез. Базис в нем выглядит как пластина. При полной адентии она широкая и присасывается к деснам за счет отрицательного давления при накусывании. Если по бокам сохранились зубы, система удерживается за них с помощью крючков и занимает меньше места;

- Бюгельный. Искусственная десна опирается на металлическую дугу-бюгель с комплектом кламмеров или аттачментов, которые крепятся за оставшиеся единицы.

Съемные конструкции также различают по виду материала, из которого сделан базис. Обычно клиники работают с несколькими видами основ, рассмотрим наиболее востребованные из них:

- «Жесткий» акрил. Универсальная, дешевая и простая в работе пластмасса. В современном исполнении в нее добавляют алмазную крошку: так смотрится естественнее. Благодаря жесткости система передает нагрузку при жевании на всю поверхность под базисом. Минус в том, что в его составе есть мономер, вызывающий местную токсическую реакцию;

- Acry-Free (Акри-Фри). Пластик, лишенный токсичного мономера, менее жесткий и с очень высокой эстетикой. Искусственная десна неотличима от натуральных тканей, а кламмеры полупрозрачны и незаметны на слизистой. Формируют Акри-Фри под давлением, поэтому его рельеф наиболее точно соответствует поверхности неба и десен что облегчает ношение и частичных, и полных конструкций;

- «Мягкий» нейлон.

Протез из него не натирает слизистую, легко носится и эффектно выглядит. Однако из-за мягкости прогибается в месте укуса, его края отодвигаются от слизистой, под них попадают крошки и вызывают раздражение. Боль в десне не дает жевать и ускоряет убыль кости под ней. Лучше всего нейлон подходит для «бабочки» ― системы на 1-2 зуба как во фронтальном, так и в боковом отделе: она короткая и почти не прогибается;

Протез из него не натирает слизистую, легко носится и эффектно выглядит. Однако из-за мягкости прогибается в месте укуса, его края отодвигаются от слизистой, под них попадают крошки и вызывают раздражение. Боль в десне не дает жевать и ускоряет убыль кости под ней. Лучше всего нейлон подходит для «бабочки» ― системы на 1-2 зуба как во фронтальном, так и в боковом отделе: она короткая и почти не прогибается; - DENTAL D (Дентал Ди). Близкий к нейлону материал, из которого отливают протезы Квадротти (Quattro Ti): легкие, эстетичные, не вызывающие аллергию и не натирающие десны. При этом они жесткие настолько, что их делают в форме бюгеля, и значит, необходимо не менее 4 единиц, расположенных в концах зубных рядов.

Десну в бюгеле выполняют из любого материала, чаще это акрил или нейлон.

Перед тем, как приступить к протезированию, ротовую полость санируют ― лечат кариес и проводят гигиеническую чистку. В некоторых случаях на опорные зубы ставят коронки.

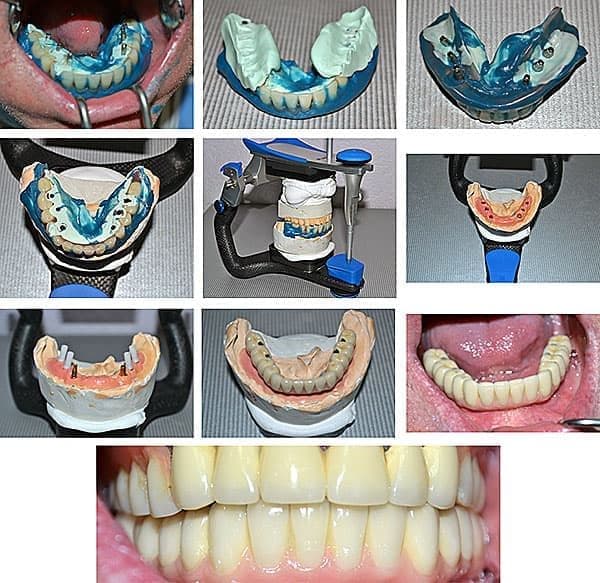

Изготовление пластиночных протезов

Производство протезов состоит из разных этапов, лабораторных и клинических:

- Ортопед снимает с подготовленных челюстей слепки и передает их в зуботехническую лабораторию;

- Техник отливает со слепков гипсовую модель челюстей;

- Формирует основу из воска с крючками и зубами, ориентируясь на модель, затем отправляет для примерки пациенту;

- Стоматолог примеряет восковую систему во рту пациента, отмечает проблемные места и возвращает в лабораторию;

- Зубной техник заменяет воск на выбранный материал;

- Шлифует и полирует готовое изделие перед последней примеркой.

Срок службы пластиночных протезов ― от 2,5 до 5 лет. Так как они активно давят на десны, костная ткань под ними постепенно рассасывается, рельеф слизистой меняется и перестает соответствовать протезному ложу. В результате конструкция начинает болтаться и натирать, возникает потребность ее корректировки. Поэтому необходимо регулярно раз в полгода приходить на осмотр.

Как изготавливают бюгельный протез

Несколько иначе делают системы с металлической дугой в основании. Ортопед подбирает способ фиксации: телескопический, с помощью крючков-кламмеров или замков-аттачментов, и снимает слепок. Техник сначала моделирует только дугу с фиксирующими элементами. Таким образом пациент приходит минимум 3 раза: для примерки каркаса, затем ― почти готового протеза, но с восковым базисом, а в последний раз ― чтобы получить полностью готовый изделие.

Бюгели служат дольше пластинок ― 5-7 лет. К недостаткам дуги относится невозможность дополнить ее новыми зубами, если ситуация во рту изменилась, а также сложности с починкой. В первом случае всегда изготавливают новую конструкцию, во втором ― почти всегда.

Сколько стоит изготовление протеза?

Сроки изготовления съемных протезов

Обычно съемную систему делают около 2 недель. Этот срок увеличивается, если много заказов, или у клиники нет своей лаборатории и слепки увозят в другую стоматологию. Быстрее получить протез можно, если:

Быстрее получить протез можно, если:

- Техник работает только над ним;

- Специалист ориентируется на рабочую модель, не примеряя конструкцию на пациенте;

- Сокращено время, необходимое для каждого этапа.

«Бабочку» можно получить уже на следующий день, так как он прост в выполнении. Бюгель требует большего времени, иногда до 3 недель.

Возможные ошибки при изготовлении съемных протезов

Ошибки могут допустить как ортопед, неверно сняв слепок, так и техник в процессе работы над изделием. Поэтому примерка воскового базиса обязательна, так как именно сейчас еще можно все исправить.

Если в конструкции есть неточности, пациент может ощущать следующее:

- Протез балансирует;

- Искусственная десна сильно давит в некоторых местах;

- Направление зубов или они сами смотрятся неестественно;

- Крючки охватывают неплотно и врезаются в слизистую;

- При смыкании челюстей видна щель между ними;

- Челюсти сдвинуты друг относительно друга в боковом или передне-заднем направлении;

- Лицо выглядит старческим или, наоборот, слишком натянутым.

В одних случаях приходится снимать новый слепок и заново изготавливать восковый базис. В других достаточно подкорректировать воск.

Иногда последствия ошибок проявляются спустя дни или недели после сдачи протеза. К ним относится ощущение натирания вплоть до появления язв, проявление аллергии или гальваноза, расшатывание и разрушение опорных зубов и возникновение пульпита под коронкой. После проведения необходимой терапии вопрос о перепротезировании решается индивидуально. Иногда достаточно подшлифовать пластик.

Рекомендуемые материалы

В наших материалах вы найдете больше информации об изготовлении съемных протезов:

- Консультация ортопеда

- Гибкие зубные протезы

- Ремонт зубных протезов

Литература, используемая для статьи:

- Съемные протезы: Учебное пособие / М.Л. Миронова. ― М.: ГЭОТАР-Медиа, 2009 г.

- Современное состояние вопроса выбора материала для ортопедического лечения больных, нуждающихся в съемном протезировании / В.

А. Клемин, А.А. Ворожко.― Дальневосточный медицинский журнал, 2015 г.

А. Клемин, А.А. Ворожко.― Дальневосточный медицинский журнал, 2015 г.

Технологии и материалы для изготовления съемных протезов

- Полный протез, заменяющий отсутствующий зубной ряд. Опорой для верхней челюсти становится твердое нёбо, а для нижней – альвеолярный отросток. К сожалению, из-за абсолютно отсутствующих опорных зубов полные протезы неустойчивы, и пациенты жалуются на то, что их приходится часто поправлять языком.

- Частично-съемный или покрывной протез ставится, когда остается два-три зуба или корня, которые могут выполнить функцию опоры.

- Условно-съемный протез с опорой на импланты, он не требует ежедневного снятия и надежно фиксируется, но стоит дороже.

В нашей клинике изготавливаются съемные протезы из качественных, гипоалергенных материалов по следующим технологиям:

-

классическая технология — из пластмассы (мы используем импортную пластмассу)

-

по технологии «Vertex»

-

инжекторная технология Ivocap

Рассмотрим каждую из технологий подробнее.

Классическая технология — съемные протезы из пластмассы

Пластмассовые протезы применяются в стоматологии десятки лет и становятся полноценной экономичной заменой зубов в вопросах жевания и эстетики.

При этом простота и низкая стоимость изготовления конструкций сопряжена с целым рядом возможных рисков и неудобств, которые стоит учитывать при выборе этого типа протезов.

Риски такого протезирования:

Пористая пластмасса

Малейшие нарушения при изготовлении пластмассы приводят к тому, что материал оказывается более пористый, чем положено.

Последствиями пористости акрила становятся:

-

появление инфекций во рту;

-

потеря натурального цвета и эстетики;

-

неприятный запах изо рта;

-

раздражение десен.

Хрупкая пластмасса

Нарушение соотношения порошка и жидкости при изготовлении протеза ведет к хрупкости пластмассы, что влечет за собой риск перелома протеза при носке.

Аллергия на протез

При попадании лишней жидкости при изготовлении акрила, мономер остается в готовом протезе и будет раздражать десну. Происходит воспаление и развивается аллергическая реакция на протез.

Усадка протеза в процессе изготовления – не полное прилегание протеза во рту

По классической технологии изготовления акрилового протеза после смешения компонентов – жидкости и порошка, массу помещают в форму для застывания. При этом в процессе нагревания происходит усадка материала протеза на величину до 10%.

В итоге протез не всегда получается точным относительно слепка, а значит челюсти человека. В итоге протез плохо прилегает к десне.

В клинике “Формула здоровья” мы постарались предусмотреть все возможные риски. Выбираем качественную и надежную импортную пластмассу с минимальным процентом усадки, делаем точные слепки и работаем с опытными зубными техниками. Но для более надежного и долговечного результата своим пациентам мы рекомендуем технологии Vortex и Invocap.

Выбираем качественную и надежную импортную пластмассу с минимальным процентом усадки, делаем точные слепки и работаем с опытными зубными техниками. Но для более надежного и долговечного результата своим пациентам мы рекомендуем технологии Vortex и Invocap.

Съёмный протез по технологии Vertex

Vertex — новая технология в изготовлении съёмных протезов, при которой используют метод литьевого прессования пластмассы. То есть пластмасса уже не варится, как в классическом методе, а прессуется под постоянным давлением и температуре. При этом получается протез с другими функциональными возможностями:

-

более прочный — не ломается во время носки;

-

максимально точный — обеспечивает полное прилегание и удобство при жевании;

-

с высоким эстетическим эффектом — никто не заметит, что у вас стоит протез;

-

без аллергических реакций.

В съёмных протезах по технологии Vertex используется специальная пластмасса, изготовленная по методу холодной полимеризации. Высокая точность протеза достигается благодаря минимальному нагреву во время полимеризации, а холодные полимеризаторы испытывают наименьшее термическое расширение и изменения. Протезы Vortex — легкие, аккуратные и удобные. Искусственные зубы для них подбираются строго в соответствии с формой и цветом зубов пациента.

Отличия Vortex от других пластмасс очевидно:

-

цвет протезов максимально приближен к натуральному цвету слизистой пациента;

-

гибкие — плотно фиксируются во рту без зазоров;

-

гипоаллергенные и не натирают десны;

-

прочность, благодаря которой нет необходимости в металлических частях — кламмерах для фиксации, это делает протез незаметным во рту;

-

обладают повышенной влагоустойчивостью и плотной структурой — протез не меняют цвет со временем и не впитывают запахи еды;

-

дает минимальную усадку (<1%) и хорошо поддается полировке;

-

твердые — протез не деформируется даже от очень горячей пищи;

-

устойчивы к механическим повреждениям — не сломаются от падения.

-

равномерно распределяют нагрузку на челюсть, не повреждают опорные зубы.

Протез подходит для пациентов любого возраста и быстро изготавливаются методом горячего прессования (7-14 дней).

Инжекторная технология Ivocap

Еще одна эффективная технология изготовления гипоаллергенных и прочных съемных протезов методом литья.

Технологию отличает:

Пластмасса поступает в лабораторию в необходимых пропорциях для правильного смешивания, что исключает появление пористости и остатков жидкости. Протез получается плотный и прочный.

- высокоточная методика снятия слепков

При изготовлении акрилового протеза литьевым прессованием IVOCAP применяется высокоточная методика снятия слепка в три посещения — черновой слепок, слепок с текучим материалом на индивидуальной слепочной ложке и слепок для фиксации мельчайших деталей структуры челюсти.

Все это обеспечивает оптимальную форму протеза и идеальное прилегание протеза к десне.

- исключение усадки протеза при изготовлении

В протезах IVOCAP усадка отсутствует, протез держит форму все время носки. К нему легко привыкнуть и комфортно носить.

Доктор ортопед клиники “Формула Здоровья” поможет вам подобрать оптимальную технологию для изготовления пластиночного протеза по стоимости и качеству конструкции.

Красивая улыбка — высокое качество жизни в любом возрасте. Современные съемные протезы — это минимум дискомфорта и высокая функциональность: жевать, говорить и улыбаться с ними так просто. Начните свое преображение в клинике “Формула Здоровья”

виды и цены на съёмное протезирование

Паска Евгений Петрович

Челюстно-лицевой хирург, стоматолог-имплантолог, опыт 22 года

Более 20 лет выполняет сложнейшие хирургические операции

Виртуозно выполняет самые сложные виды хирургического вмешательства и решает серьёзные проблемы. Регулярно повышает профессиональный уровень.

Регулярно повышает профессиональный уровень.

Василенко Андрей Викторович

Главный врач, Стоматолог-ортопед, опыт 22 года

Главный врач, 1 500+ успешных операций высокой сложности

Главный врач в филиалах на Полежаевской и Ленинском проспекте. Успешно решает сложные стоматологические задачи.

Данилов Максим Александрович

Стоматолог-имплантолог, стоматолог-ортопед, опыт 15 лет

Имплантация и протезирование для идеальной улыбки

Высококлассный врач, восстанавливает функциональность зубов и эстетическую привлекательность улыбки. Справляется с задачами любой сложности.

Николаев Василий Васильевич

Стоматолог-ортопед, опыт 24 года

Профессионализм при решении проблем любой сложности

Работа на результат, который должен соответствовать высоким требованиям и врача, и пациента. Индивидуальный и комплексный подход.

Корякин Артём Сергеевич

Главный врач, Стоматолог-имплантолог, стоматолог-ортопед, опыт 16 лет

Главный врач, член европейской ассоциации стоматологов

Главный врач в филиалах на Менделеевской и Курской. Выполняет все виды протезирования и имплантации.

Выполняет все виды протезирования и имплантации.

Ибрагимова Кристина Сергеевна

Стоматолог-терапевт, опыт 13 лет

Владеет всеми методиками терапевтического лечения

Опытный врач-терапевт, владеет всеми современными методиками терапевтического лечения. Регулярно совершенствует мастерство и повышает квалификацию.

Андреева Елена Александровна

Стоматолог-терапевт, опыт 7 лет

Профессионал в области лечения зубов и дёсен

Специализируется на терапии, эстетической реставрации, лечении дёсен. Регулярно повышает квалификацию и обучается у ведущих специалистов.

Никончук Евгений Евгеньевич

Челюстно-лицевой хирург, стоматолог-имплантолог, опыт 20 лет

Автор 36 научных статей, соавтор руководства «Основы стоматологии» 2017 г.

Специализируется на одномоментной имплантации, удалении зубов любой сложности.

Подробнее о враче

Лавский Евгений Владимирович

Стоматолог-ортопед, опыт 21 год

Выполняет ортопедическое лечение любой сложности

Выполняет съёмное, несъёмное и эстетическое протезирование любой сложности. Восстанавливает функциональность и эстетику улыбки на высшем уровне.

Восстанавливает функциональность и эстетику улыбки на высшем уровне.

Киргуев Георгий Таймуразович

Стоматолог-имплантолог, стоматолог-ортопед, опыт 16 лет

Грамотное планирование всего процесса реабилитации

Внимательность к деталям и индивидуальный подход в ортопедическом лечении. Понимание функции и строения ВНЧС, комплексная работа с зубочелюстной системой.

Шаповал Григорий Александрович

Стоматолог-имплантолог, стоматолог-ортопед, опыт 15 лет

Профессионал в имплантации и протезировании зубов

Проводит имплантацию и протезирование с высокой точностью. Добивается наилучшего результата у каждого пациента.

Подробнее о враче

Александрова Полина Евгеньевна

Челюстно-лицевой хирург, стоматолог-имплантолог, опыт 10 лет

Профессионал в области челюстно-лицевой хирургии и имплантации

Находит подход к любому пациенту и решает даже сложные клинические ситуации.

Алиева Кама Джаналиевна

Стоматолог-имплантолог, опыт 4 года

Опытный и ответственный специалист

Специализируется на имплантации зубов. Регулярно повышает квалификацию, совершенствует практические навыки.

Регулярно повышает квалификацию, совершенствует практические навыки.

Подробнее о враче

Сланова Алина Владимировна

Стоматолог-ортодонт, опыт 18 лет

Опыт в исправлении прикуса более 12 лет

Виртуозный врач-ортодонт, безупречно справляется даже с самыми сложными задачами. Повышает квалификацию на семинарах и практических курсах.

Чижевский Иван Александрович

Стоматолог-имплантолог, опыт 10 лет

Выполняет имплантации любой сложности

Выполняет имплантации любой сложности.

Подробнее о враче

Служаев Иван Иванович

Стоматолог-имплантолог, стоматолог-ортопед, опыт 14 лет

Эксперт в имплантации и протезировании

Находит подход к любому пациенту и решает даже сложные клинические ситуации.

Подробнее о враче

Кялова Лидия Алексеевна

Стоматолог-ортодонт, опыт 9 лет

Комплексное погружение в проблему каждого пациента

Глубокое понимание ортодонтического направления, строения ВНЧС. Расширенный подход к ортодонтическому лечению различной сложности.

Расширенный подход к ортодонтическому лечению различной сложности.

Подробнее о враче

Степанова Александра Борисовна

Стоматолог-терапевт, опыт 7 лет

Внимательный и чуткий специалист

Ответственный и чуткий врач, быстро находит контакт с пациентами и завоёвывает их доверие. Внимательность, аккуратность и любовь к своей работе помогают добиваться прекрасных результатов.

Сахарова Валерия Сергеевна

Стоматолог-терапевт, опыт 4 года

Аккуратное лечение и бережное отношение к зубам пациента

Специализируется на терапевтическом лечении зубов. Посещает мастер-классы и курсы повышения квалификации для повышения профессиональных навыков, интересуется новыми методиками стоматологического лечения.

Подробнее о враче

Ткачевская Алёна Витальевна

Стоматолог-терапевт, опыт 11 лет

Лечение современными методами, создание комфорта для пациентов

Проводит современное терапевтическое лечение зубов. Развивается профессионально, посещая курсы повышения квалификации. Перенимает опыт опытных коллег-стоматологов.

Развивается профессионально, посещая курсы повышения квалификации. Перенимает опыт опытных коллег-стоматологов.

Подробнее о враче

Муханов Александр Алексеевич

Стоматолог-ортопед, опыт 9 лет

Подберёт оптимальный и современный вид протезирования

Выполняет все виды протезирования, актуальные на сегодняшний день. Проводит лечение качественно, ориентируясь на результат.

Подробнее о враче

Михайлова Александра Дмитриевна

Стоматолог-терапевт, опыт 6 лет

Быстрое освоение новых техник, скорость и качество лечения

Проводит терапевтическое лечение зубов. Стремится к комплексной реабилитации. Прислушивается к мнению коллег, быстро осваивает новые методики.

Подробнее о враче

Курлова Анастасия Владимировна

Стоматолог-терапевт, опыт 4 года

Справляется со сложными случаями в стоматологической терапии

Справляется даже со сложными случаями в стоматологической терапии.

Подробнее о враче

Степанова Мария Федоровна

Стоматолог-ортодонт, опыт 15 лет

Подробно консультирует по всем видам брекет-систем

Спешно исправляет неправильный прикус и создает красивые и здоровые улыбки для вас. Берется за случаи любой сложности и доводит их до результата.

Подробнее о враче

Плешко Мария Григорьевна

Стоматолог-ортодонт, опыт 11 лет

Индивидуальный подход к проблеме каждого пациента

Выполняет ортодонтическое лечение любой сложности. Быстро и профессионально справляется с тяжёлыми клиническими случаями. Постоянно повышет квалификацию и применяет современные методики лечения на практике.

Хрыкин Владимир Олегович

Стоматолог-ортопед, опыт 6 лет

Виртуозный специалист в области протезирования зубов

Работа по улучшению качества жизни пациентов с помощью восстановления эстетики и функциональности зубов.

Бутаева Сюзанна Алановна

Стоматолог-терапевт, опыт 14 лет

Профессионал в терапевтической стоматологии

Выполняет терапевтическое лечение любого уровня сложности, в том числе берётся за сложные клинические случаи. Регулярно совершенствует квалификацию.

Регулярно совершенствует квалификацию.

Изготовление съемных частичных пластиночных протезов

Съемные частичные протезы с пластиночными базисами создаются в несколько этапов.

1. Общая характеристика этапов

1.1. Использование

1.2. Конструкция

1.2.1. Изготовление базиса

1.3. Искусственные зубы

Разделить их можно на две группы:

— лабораторный;

— клинический.

Они чередуются, например, в ходе примерок и корректировок. Рассмотрим основные аспекты производства и этапов выпуска реставрационных конструкций.

Клинический этап – это осмотр в зубоврачебном кабинете, врач не просто осматривает пациента, но собирает данные, позволяющие сделать оттиски. Благодаря им формируются модели, используемые в течение всего процесса создания протеза.

Благодаря им формируются модели, используемые в течение всего процесса создания протеза.

После снятия отпечатков зубных рядов изготавливаются модели из гипса – уже в лабораторных условиях. На данном этапе удается сделать базис и прикусные валики, для них используется воск.

Далее лабораторный и клинические этапы еще несколько раз чередуются:

— в клинике определяется и выставляется центральная окклюзия. Цвет, форма, материал, фиксирующие компоненты так же подбираются на данном шаге;

— далее в лаборатории модели гипсуются в артикуляторе, на восковом базисе фиксируются искусственные единицы, устанавливаются крепежные детали;

— снова в клинике искусственные зубы проверяются уже на базисе, оценивается точность и качество прилегания;

— финальное моделирование в лаборатории. На данном этапе воск заменяется на пластик, поверхности обрабатываются для получения гладких поверхностей, завершается работа полировкой;

— примерка, фиксация и коррекция в случае необходимости, проводятся в клинике.

Использование

Частичный съемный протез может решить достаточно небольшой круг задач.

В них входит:

— восстановление единичных дефектов и множественных вплоть до сохранения только одного зуба на челюсти;

— включенные дефекты, то есть утрата 3 боковых или 4 передних единиц;

— односторонние, двусторонние концевые дефекты;

— если опорные единицы не могут выполнять свою роль из-за развития патологий ткани пародонта и в прочих случаях.

Конструкция

Конструкция съемного пластиночного протеза включает следующие компоненты:

— базис, который прилегает к альвеолярному отростку челюсти и ее телу, сверху прилегание осуществляется к твердому небу;

— искусственных единиц, имитирующих природные зубы;

— приспособлений для удержания неподвижно в ротовой полости. Для этой цели служат кламмеры, аттачменты, балки с фиксирующими компонентами.

Основной платформой является базис, он создается из металла или пластика и перераспределяет нагрузку при жевании на слизистые альвеолярного отростка, твердого неба.

Искусственные зубы создаются из металлов, включая драгоценные, пластика и фарфора.

Способ крепления единиц позволяет выделить еще несколько групп по выбранному методу:

— крампонные;

— диаторичные;

— трубчатые;

— без специального крепления.

Изготовление базиса

Начинается процесс с получения оттисков, для чего снимается отпечаток специальной ложкой в зубоврачебном кабинете. Затем формируется гипсовая модель, при ее изготовлении нужно создать монолитную фигуру, без пузырьков воздуха и неправильных отпечатков поверхностей.

Помогает в этом создание гипсовой смеси определенной консистенции, а так же встряхивание формы после заполнения для удаления пузырьков воздуха.

Готовая модель обрезается триммером, очищается от пыли, остатков. Проверяется ее соответствие полученным при снятии оттиска параметрам.

Будущий базис очерчивается прямо на модели при помощи карандаша. При этом задействуется несколько определенных участков полости рта.

Балочный протез — для чего он нужен, полное описание

Балочный протез представляет съемную систему (но демонтировать ее можно только по серьезной необходимости), которая имитирует весь ряд и устанавливается на имплантатах.

На верхней челюсти:

— очерчивается переходная складка, щечные тяжи и уздечка верхней губы обходятся, чтобы не препятствовать естественным движениям;

— со стороны неба основа прилегает к шейкам зубов, коронки в переднем ряду перекрываются примерно на треть, жевательные – на 2/3;

— по твердому небу граница идет по слепым ямкам, задействуется граница твердого и мягкого неба;

— край очерчивает задние части верхнечелюстных бугров, за счет них протез надежнее устанавливается в рабочее положение;

— если есть торус, обычно его закрывают базисной пластиной.

На нижней челюсти:

— граница охватывает переходную складку на губных и щечных зонах, где нет зубов. При этом форма обходит подвижные тяжи, уздечки языка, губы;

При этом форма обходит подвижные тяжи, уздечки языка, губы;

— косая линия слизистой оболочки перекрывается переходной складкой;

— сохранившиеся коронки на этой челюсти перекрываются на 2/3. Это необходимо для того, чтобы исключить проседание конструкции и минимизировать риск травмирования;

— на жевательном участке с вестибулярной стороны базис скругляется в районе переходной складки;

— бугорки нижней челюсти частично перекрываются базисом, они никогда не сохраняются открытыми. Если имеются неограниченные дефекты, то эти точки могут закрываться пластиной полностью.

Далее формируются прикусные валики, при помощи которых будет выставляться центральная окклюзия. При работе используется воск, что значительно упрощает манипуляции. Для поддержания пластичности материала его можно подогревать над пламенем горелки.

Пластичность воска позволяет без труда получить плотное прилегание к модели. Материал быстро застывает, сохраняя полученные изгибы.

После создания базиса из воска, начинается формирование окклюзионных валиков. Они имеют форму цилиндрических трубок, скрученных из пластинок. Валик должен выступать за расположенные рядом природные единицы на 1-2 мм, по высоте превышать жевательные единицы на 10-12 мм, а от фронтальных — на 6-8 мм.

На этом же этапе устанавливаются кламмеры или замки. В простейшей форме они представляют собой проволочные колечки, крючки, либо более сложные механические компоненты. Для них обычно используется проволока сечением 0,5-1,2 мм, в том числе из драгоценных металлов.

Искусственные зубы

Далее настает этап подбора и установки зубов.

Для этого оценивается несколько аспектов:

— определяется цвет сохранившихся зубов для подбора аналога из таблиц;

— определяется форма утраченных компонентов;

— подбираются заготовки в соответствии с полученными размерами;

— оценивается степень атрофии тканей;

— выявляются дефекты, которые могут помешать работе.

Все пожелания передаются технику, так же на валиках размечается зрачковая линия и линия улыбки. Модели передаются уже составленные в положении центральной окклюзии.

Установка зубов происходит на восковой базис, после чего следует проверка полученных положений и формы в ходе клинического этапа.

Если сомнений в соответствии формы нет, то ее подогревают для повышения пластичности и фиксируют на гипсовой модели. В таком виде она передается технику, чтобы изготовить конечные детали из более твердых материалов.

Готовые базисы отливаются из пластика, который замешивается прямо в лаборатории. После застывания нужно проверить соответствие формы, так как на каждом из описанных этапов могли появиться незначительные отклонения, которые имеют свойство накапливаться и приводить к серьезным несоответствиям на завершающих этапах.

Создается форма в кювете, в которой гипсуется восковая заготовка, затем разогретое вещество заливается в отверстие, весь воск выплавляется. Кювету можно погрузить в холодную воду для ускорения процедур.

Кювету можно погрузить в холодную воду для ускорения процедур.

После извлечения из гипса, заготовка очищается, шлифуется, полируется до получения необходимой чистоты поверхности.

Наплывы пластика можно срезать ручным инструментом, как шаберы, напильники. Кромки выполняют скругленными, чтобы избежать повреждений слизистых оболочек при ношении. Шлифуется протез наждачной бумагой с различной зернистостью абразива, иногда используют очень мелкие зерна с добавлением воды, этот процесс дает качество, близкое к полировке.

В финале полировка на шлифмоторе, в котором установлен фетровый или войлочный круг, конус или любая другая форма оснастки. Зеркальный же блеск придается за счет мягких щеточек и мела, он смешивается с минеральным маслом и водой.

В процессе обработки нужно исключить контакт базиса со шлифующими инструментами.

Давление сильное оказывать при работе вообще нельзя, так как это может привести к появлению отметин на поверхности, ее перегреву и деформации.

Металлические детали можно полировать аналогичным инструментом и пастой ГОИ. После получения необходимого качества поверхности ее нужно промыть и можно сдавать работу.

Протезы съемные — Dental Clinic

Протезы съемные — Dental ClinicПроблему с отсутствием нескольких или всех зубов можно решить простыми, но проверенными десятилетиями методами съемного протезирования. Съемные протезы помогают восстановить жевательную функцию и вернуть уверенность в себе быстро и недорого.

Конструкции для съемного протезирования в Dental Clinic изготавливаются по индивидуальным слепкам в современных зуботехнических лабораториях, они комфортны в повседневной носке и незаметны для окружающих.

Стоимость: от 9 500 ₽

Съемные зубные протезы в Dental Clinic:

- эстетически привлекательный и удобный протез для повседневной жизни и общения;

- максимальное восстановление жевательной функции;

- доступная цена для всех категорий пациентов.

Dental Clinic: качественные стоматологические услуги при любом бюджете.

Варианты съемных зубных протезов в нашей клинике:

- частичный съемный протез при отсутствии в полости рта нескольких зубов;

- полный съемный протез при отсутствии всех зубов.

Протезы изготавливаются из современных гипоаллергенных материалов:

- Акрил. Проверенный материал для изготовления съемных зубных протезов. Легкий, устойчивый к механической нагрузке, имеет привлекательный внешний вид.

- Нейлон. Современный материал, отличается безупречной эстетикой, мягкостью. Требует особого ухода для сохранения первоначального внешнего вида.

- Бюгель. Металлический каркас в виде дуги, на которую крепятся искусственные зубы. Надежный, износостойкий протез с равномерным распределением нагрузки на всю челюсть.

Подбор и изготовление съемных протезов в Dental Clinic

- консультация стоматолога-ортопеда, диагностические исследования, снятие слепков

- выбор наиболее подходящего варианта протеза и материала для его изготовления на основании рекомендаций врача и пожеланий пациента;

- изготовление протеза в лаборатории;

- примерка протеза, рекомендации стоматолога по уходу за протезом и полостью рта.

Сьемное протезирование используется в случае невозможности установки имплантатов.

Dental Clinic: возвращаем своим пациентам уверенность в себе!

До / После

Полный съемный пластиночный протез на верхней челюсти. Частичный съемный пластиночный протез на нижней челюсти

Стоимость услуг

| Частичный съемный протез из акрила 1 челюсть | от 9 500 до 11 000 руб |

| Частичный съемный протез из нейлона 1 челюсть | 22 500 руб |

| Косметическая пластина из акрила 1 сегмент (при отсутвии 1-3 зубов) | 4 500 руб |

| Косметическая пластина из нейлона 1 сегмент (при отсутвии 1-3 зубов) | 16 700 руб |

| Полный съемный протез из акрила на 1 челюсть | от 12 500 до 15 000 руб |

| Полный съемный протез из нейлона на 1 челюсть | 25 500 руб |

Частичный съёмный бюгельный протез с кламмерной фиксацией (2 кламмера), каркас КХС -1 челюсть. |

29 000 руб |

| Частичный съёмный бюгельный протез с замковой фиксацией (2 замка), каркас КХС -1 челюсть. | 35 000 руб |

| Протезирование зубов полным съёмным пластиночным протезом на 1 челюсть с опорой на имплантаты (2 фиксатора системы «Locator») | 64 500 руб |

| Протезирование зубов полным съёмным пластиночным протезом из акрила для временного замещения зубов — 1 челюсть | 9 500 руб |

| Протезирование зубов частичным съёмным пластиночным протезом из акрила для временного замещения зубов — 1 челюсть | от 5 200 до 7500 руб |

Наши специалисты

Мы гордимся нашей опытной и профессиональной командой специалистов.

Поздныхов Николай Александрович

Хирург-имплантолог, ортопед

Опыт работы с 2007 г.

Подробнее о враче

Ветрова Ксения Сергеевна

Главный врач. Стоматолог-терапевт, эндодонтист, пародонтолог

Стоматолог-терапевт, эндодонтист, пародонтолог

Опыт работы с 2006 г.

Подробнее о враче

Огнева Анастасия Николаевна

Стоматолог-Терапевт, Эндодонтист

Опыт работы с 2006 г.

Подробнее о враче

Кочеткова Дарья Валерьевна

Стоматолог-терапевт, эндодонтист, пародонтолог

Опыт работы с 2007 г.

Подробнее о враче

Мишина Татьяна Сергеевна

Стоматолог-терапевт, эндодонтист

Опыт работы с 2011 г.

Подробнее о враче

Перфилова Наталья Валерьевна

Стоматолог-ортопед, гнатолог

Опыт работы с 2005 г.

Подробнее о враче

Корсаков Максим Сергеевич

Стоматолог-ортопед

Опыт работы с 2008 г.

Подробнее о враче

Кутыраева Ирина Егоровна

Стоматолог-терапевт

Опыт работы с 2014 г.

Подробнее о враче

Грибанова Ольга Сергеевна

Стоматолог-Ортодонт

Опыт работы с 2014 г.

Подробнее о враче

Арбузова Елена Юрьевна

Стоматолог-терапевт, эндодонтист

Опыт работы с с 2015 г.

Подробнее о враче

Матвеев Евгений Алексеевич

Хирург-имплантолог

Опыт работы с 2016 г.

Подробнее о враче

Еремина Наталья Валерьевна

Стоматолог, детский стоматолог

Опыт работы с 2020 г.

Подробнее о враче

Арбузова Мария Юрьевна

Стоматолог

Опыт работы с 2020 г.

Подробнее о враче

Коробова Ирина Сергеевна

Стоматолог

Опыт работы с 2020 г.

Подробнее о враче

Поздныхов Николай Александрович

Хирург-имплантолог, ортопед

Ветрова Ксения Сергеевна

Главный врач. Стоматолог-терапевт, эндодонтист, пародонтолог

Огнева Анастасия Николаевна

Стоматолог-Терапевт, Эндодонтист

Кочеткова Дарья Валерьевна

Стоматолог-терапевт, эндодонтист, пародонтолог

Мишина Татьяна Сергеевна

Стоматолог-терапевт, эндодонтист

Перфилова Наталья Валерьевна

Стоматолог-ортопед, гнатолог

Корсаков Максим Сергеевич

Стоматолог-ортопед

Кутыраева Ирина Егоровна

Стоматолог-терапевт

Грибанова Ольга Сергеевна

Стоматолог-Ортодонт

Арбузова Елена Юрьевна

Стоматолог-терапевт, эндодонтист

Матвеев Евгений Алексеевич

Хирург-имплантолог

Еремина Наталья Валерьевна

Стоматолог, детский стоматолог

Арбузова Мария Юрьевна

Стоматолог

Коробова Ирина Сергеевна

Стоматолог

Онлайн запись на прием к врачу

Администратор свяжется с вами и уточнит время приема

Отправляя форму, я соглашаюсь с политикой конфиденциальности сайта

Изготовление съемного частичного протеза с использованием традиционных и цифровых технологий

Сохранить цитату в файл

Формат: Резюме (текст)PubMedPMIDAbstract (текст)CSV

Добавить в коллекции

- Создать новую коллекцию

- Добавить в существующую коллекцию

Назовите свою коллекцию:

Имя должно содержать менее 100 символов

Выберите коллекцию:

Не удалось загрузить вашу коллекцию из-за ошибки

Повторите попытку

Добавить в мою библиографию

- Моя библиография

Не удалось загрузить делегатов из-за ошибки

Повторите попытку

Ваш сохраненный поиск

Название сохраненного поиска:

Условия поиска:

Тестовые условия поиска

Эл. адрес:

(изменить)

адрес:

(изменить)

Который день? Первое воскресеньеПервый понедельникПервый вторникПервая средаПервый четвергПервая пятницаПервая субботаПервый деньПервый рабочий день

Который день? ВоскресеньеПонедельникВторникСредаЧетвергПятницаСуббота

Формат отчета: SummarySummary (text)AbstractAbstract (text)PubMed

Отправить максимум: 1 шт. 5 шт. 10 шт. 20 шт. 50 шт. 100 шт. 200 шт.

Отправить, даже если нет новых результатов

Необязательный текст в электронном письме:

Создайте файл для внешнего программного обеспечения для управления цитированием

Полнотекстовые ссылки

Эльзевир Наука

Полнотекстовые ссылки

. 2021 апрель; 125(4):588-591.

2021 апрель; 125(4):588-591.

doi: 10.1016/j.prosdent.2020.01.046. Epub 2020 22 апр.

Кён Чул О 1 , Чонхо Чон 2 , Джи-Хван Ким 3

Принадлежности

- 1 Доцент кафедры ортопедии, Стоматологический колледж Университета Йонсей, Сеул, Республика Корея.

- 2 Сертифицированный зубной техник, Центральная стоматологическая лаборатория, Стоматологическая клиника Университета Йонсей, Сеул, Республика Корея.

- 3 Адъюнкт-профессор кафедры ортопедии Стоматологического колледжа Университета Йонсей, Сеул, Республика Корея.

Электронный адрес: [email protected].

Электронный адрес: [email protected].

- PMID: 32331784

- DOI: 10.1016/ж.просдент.2020.01.046

Кён Чул О и др. Джей Простет Дент. 2021 Апрель

. 2021 апрель; 125(4):588-591.

doi: 10.1016/j.prosdent.2020.01.046. Epub 2020 22 апр.

Авторы

Кён Чул О 1 , Чонхо Чон 2 , Джи-Хван Ким 3

Принадлежности

- 1 Доцент кафедры ортопедии, Стоматологический колледж Университета Йонсей, Сеул, Республика Корея.

- 2 Сертифицированный зубной техник, Центральная стоматологическая лаборатория, Стоматологическая клиника Университета Йонсей, Сеул, Республика Корея.

- 3 Адъюнкт-профессор кафедры ортопедии Стоматологического колледжа Университета Йонсей, Сеул, Республика Корея. Электронный адрес: [email protected].

- PMID: 32331784

- DOI: 10.1016/ж.просдент.2020.01.046

Абстрактный

В этой статье описывается комбинированный традиционный и цифровой рабочий процесс для изготовления съемных частичных протезов (RPD). После сканирования зубного слепка и сборки каркаса RPD были спроектированы искусственные зубы и области основания протеза с использованием программного обеспечения для автоматизированного проектирования. Сборка искусственных зубов и основания протеза была отфрезерована как единая конструкция с помощью воскового диска, а затем помещена на каркас RPD. Искусственные зубы дополнительно фрезеровали из полиметилметакрилатного диска. При изготовлении паковочной массы для протезов применялись обычные процедуры до удаления парафина, после чего сборка была заменена искусственными зубами в верхней части колб, а полимерный материал для протеза был введен для обработки RPD. Этот метод позволил изготовить РДП в той же форме, что и в проектном состоянии.

Сборка искусственных зубов и основания протеза была отфрезерована как единая конструкция с помощью воскового диска, а затем помещена на каркас RPD. Искусственные зубы дополнительно фрезеровали из полиметилметакрилатного диска. При изготовлении паковочной массы для протезов применялись обычные процедуры до удаления парафина, после чего сборка была заменена искусственными зубами в верхней части колб, а полимерный материал для протеза был введен для обработки RPD. Этот метод позволил изготовить РДП в той же форме, что и в проектном состоянии.

Copyright © 2020 Редакционный совет журнала ортопедической стоматологии. Опубликовано Elsevier Inc. Все права защищены.

Похожие статьи

-

Цифровой рабочий процесс изготовления фрезерованного съемного частичного протеза.

Пиао XY, Чон Дж., Шим Дж. С., Пак Дж. М. Пяо XY и др. Общественное здравоохранение Int J Environ Res.

2022 13 июля; 19 (14): 8540. дои: 10.3390/Jerph29148540.

Общественное здравоохранение Int J Environ Res. 2022.

PMID: 35886391

Бесплатная статья ЧВК.

2022 13 июля; 19 (14): 8540. дои: 10.3390/Jerph29148540.

Общественное здравоохранение Int J Environ Res. 2022.

PMID: 35886391

Бесплатная статья ЧВК. -

Систематический обзор цифровых съемных частичных протезов. Часть II: Каркас CAD/CAM, искусственные зубы и основание протеза.

Такаити А., Фуэки К., Мураками Н., Уэно Т., Инамочи Ю., Вада Дж., Араи Ю., Вакабаяси Н. Такаити А. и др. J Протезирование Res. 2022 11 января; 66 (1): 53-67. doi: 10.2186/jpr.JPR_D_20_00117. Epub 2021 26 января. J Протезирование Res. 2022. PMID: 33504722

-

Новый полностью цифровой рабочий процесс для изготовления съемных частичных протезов.

Нишияма Х., Танигучи А., Танака С., Баба К. Нишияма Х. и др. J Протезирование Res.

2020 Январь; 64 (1): 98-103. doi: 10.1016/j.jpor.2019.05.002. Epub 2019 20 июня.

J Протезирование Res. 2020.

PMID: 31229550

2020 Январь; 64 (1): 98-103. doi: 10.1016/j.jpor.2019.05.002. Epub 2019 20 июня.

J Протезирование Res. 2020.

PMID: 31229550 -

Дизайн и изготовление по технологии «сверху вниз» с помощью цифровых технологий съемных частичных протезов с индивидуальными абатментами: стоматологическая техника.

О KC, Чон Дж, Ким Дж. Х. О, KC и др. Джей Простет Дент. 4 февраля 2022 г.: S0022-3913(22)00007-5. doi: 10.1016/j.prosdent.2021.12.017. Онлайн перед печатью. Джей Простет Дент. 2022. PMID: 35131092

-

Оценка каркасов съемных частичных протезов, изготовленных с использованием 3 различных технологий.

Трегерман И., Ренне В., Келли А., Уилсон Д. Трегерман I и др. Джей Простет Дент. 2019Октябрь 122(4):390-395. doi: 10.

1016/j.prosdent.2018.10.013. Epub 2019 1 апр.

Джей Простет Дент. 2019.

PMID: 30948301

1016/j.prosdent.2018.10.013. Epub 2019 1 апр.

Джей Простет Дент. 2019.

PMID: 30948301

Посмотреть все похожие статьи

Цитируется

-

Цифровой рабочий процесс изготовления фрезерованного съемного частичного протеза.

Пиао XY, Чон Дж., Шим Дж. С., Пак Дж. М. Пяо XY и др. Общественное здравоохранение Int J Environ Res. 2022 13 июля; 19(14):8540. дои: 10.3390/ijerph29148540. Общественное здравоохранение Int J Environ Res. 2022. PMID: 35886391 Бесплатная статья ЧВК.

термины MeSH

Полнотекстовые ссылки

Эльзевир Наука

Укажите

Формат: ААД АПА МДА НЛМ

Отправить по номеру

Современные частичные протезы – часть 1: новые технологии изготовления

- Клинические

- Опубликовано:

- Olivia Barraclough 1 ,

- Дэвид Грей 1 ,

- Zaid Ali 1 и

- …

- Brian Nattress 1

Британский стоматологический журнал том 230 , страницы 651–657 (2021)Цитировать эту статью

-

1350 доступов

-

3 Цитаты

-

2 Альтметрика

-

Детали показателей

Abstract

В то время как традиционное изготовление съемных частичных протезов методом выплавляемого воска является проверенным временем методом, оно признано «сложным, подверженным ошибкам, трудоемким и дорогостоящим процессом». Это имеет финансовые последствия и может привести к увеличению времени пребывания пациента и стоматолога в кресле из-за низкой точности и неподходящего каркаса. Использование автоматизированного проектирования и автоматизированного производства переносит съемное протезирование в цифровую эру и открывает множество преимуществ для практикующего врача и лаборанта. В этом документе представлены преимущества и недостатки цифрового рабочего процесса, а также рассмотрены различные альтернативные технологии производства, которые позволяют врачам и техникам оптимизировать свои процессы и использовать новые материалы для протезов.

Это имеет финансовые последствия и может привести к увеличению времени пребывания пациента и стоматолога в кресле из-за низкой точности и неподходящего каркаса. Использование автоматизированного проектирования и автоматизированного производства переносит съемное протезирование в цифровую эру и открывает множество преимуществ для практикующего врача и лаборанта. В этом документе представлены преимущества и недостатки цифрового рабочего процесса, а также рассмотрены различные альтернативные технологии производства, которые позволяют врачам и техникам оптимизировать свои процессы и использовать новые материалы для протезов.

Ключевые точки

-

Системы CAD-CAM все чаще применяются при проектировании и изготовлении съемных протезов.

-

Цифровой рабочий процесс более экономичен по времени, может устранить чувствительность техники и упрощает совместные обсуждения между пациентом, клиницистом и техническим специалистом.

-

Автоматизированное производство позволяет внедрять новые материалы с более выгодными свойствами по сравнению с традиционными материалами.

Это предварительный просмотр содержимого подписки, доступ через ваше учреждение

Варианты доступа

Подписаться на журнал

Получить полный доступ к журналу на 1 год

118,99 €

всего 4,96 € за выпуск

Подписаться

Расчет налогов будет завершен во время оформления заказа.

Купить статью

Получите ограниченный по времени или полный доступ к статье на ReadCube.

32,00 $

Купить

Все цены указаны без учета стоимости.

Fig. 1 Fig. 2 Fig. 3 Fig. 4 Fig. 5 Fig. 6 Fig. 7 Fig. 8

5 Fig. 6 Fig. 7 Fig. 8 References

-

Bilgin M, Байтароглу Э., Эрдем А., Дилбер Э. Обзор методов автоматизированного проектирования/автоматизированного производства съемных протезов. Евро J Дент 2016; 10: 286-291.

-

Wu J, Wang X, Zhao X, C Z, Gao B. Исследование метода изготовления каркаса съемного частичного протеза с помощью компьютерного проектирования и быстрого прототипирования. Rapid Prototyp J 2012; 18: 318-323.

-

Кэмпбелл С., Купер Л., Крэддок Х. и др. Частичные съемные протезы: клиническая потребность в инновациях. J Prosthet Dent 2017; 118: 273-280.

-

Арнольд С., Хей Дж., Швайен Р., Сетц Дж. Точность съемных частичных протезов, изготовленных с помощью CAD-CAM.

J Prosthet Dent 2018; 119: 586-592.

J Prosthet Dent 2018; 119: 586-592. -

Диван Р., Талич Ю., Омар Н., Садиг В. Моделировочные воски и неточности в отливках несъемных и съемных частичных протезов. J Prosthet Dent 1997; 77: 553-555.

-

Радд Р., Радд К. Обзор 243 ошибок, возможных при изготовлении съемного бюгельного протеза: часть I. J Протез Dent 2001; 86: 262-276.

-

Радд Р., Радд К. Обзор 243 ошибок, возможных при изготовлении съемного частичного протеза: Часть II. J Протез Dent 2001; 86: 262-276.

-

Радд Р., Радд К. Обзор 243 ошибок, возможных при изготовлении съемного частичного протеза: часть III. J Протез Dent 2001; 86: 277-288.

-

Гани Ф., Муса Р. Влияние методов отверждения и температуры на пористость базисов протезов из акриловой смолы. J Pak Dent Assoc 2012; 21: 127-135.

-

Абдуо Дж., Лайонс К., Беннамун М. Тенденции компьютеризированного производства в ортопедии: обзор доступных потоков. Int J Dent 2014; 2014: 783948.

-

Куцукис Т., Зинелис С., Элиадес Г., Аль-Ваззан К., Рифай М., Аль Джаббари Ю. Метод селективного лазерного плавления стоматологических сплавов Co-Cr: обзор структуры, свойств и сравнительный анализ. анализ другими доступными методами. J Протез 2015; 24: 303-312.

-

Хань Х., Ян Х., Лим Х., Парк Ю. Предельная точность и внутренняя посадка фрезерованных и литых титановых коронок. J Prosthet Dent 2011; 106: 191-197.

-

Abduo J, Lyons K, Swain M. Подгонка несъемного частичного протеза из диоксида циркония: систематический обзор. J Оральная реабилитация 2010; 73: 866-876.

-

Лима Дж. М., Анами Л.

С., Араужо Р. М., Паванелли С. А. Частичные съемные протезы: использование быстрого прототипирования. J Протез 2014; 23: 588-591.

С., Араужо Р. М., Паванелли С. А. Частичные съемные протезы: использование быстрого прототипирования. J Протез 2014; 23: 588-591. -

Е. Х., Нин Дж., Ли М. и др. Предварительное клиническое применение каркасов съемных частичных протезов, изготовленных с использованием методов автоматизированного проектирования и быстрого прототипирования. Int J Prosthodont 2017; 30: 348-353.

-

Аноним. Глоссарий ортопедических терминов: девятое издание. J Prosthet Dent 2017; DOI: 10.1016/j.prosdent.2016.12.001.

-

Квадри С., Капур Б., Сингх Г., Тевари Р. Быстрое прототипирование: инновационная методика в стоматологии. J Oral Res Ред. 2017 г.; 9: 96-102.

-

Альмуфлех Б., Тамими Ф., Карон Э., Алагел О. Съемные частичные зубные протезы, напечатанные на 3D-принтере. В Цифровая реставрационная стоматология.

стр. 95-114. Швейцария: Springer, 2019.

стр. 95-114. Швейцария: Springer, 2019. -

Алифуи-Сегбая Ф., Уильямс Р., Джордж Р. Аддитивное производство: новый метод изготовления кобальт-хромовых съемных каркасов частичных протезов. Eur J Prosthodont Restor Dent 2017; 25: 73-78.

-

Alageel O, Abdallah M, Alsheghri A, Song J, Caron E, Tamimi F. Сплавы для съемных частичных протезов, обработанные методом лазерного спекания. J Biomed Mater Res B Appl Biomater 2018; 106: 1174-1185.

-

Тораби К., Фарджуд Э., Хамедани С. Технологии быстрого прототипирования и их применение в ортопедии, обзор литературы. Дж Дент (Шираз) 2015; 16: 1-9.

-

Liu Q, Leu M C, Schmitt S M. Быстрое прототипирование в стоматологии: технология и применение. Int J Adv Manuf Technol 2005; 29: 317-335.

-

Бенакатти В.

, Саджанар А., Ачарья А. Полиэфирэфиркетон (PEEK) в стоматологии. J Clin Diag Res 2019; 13: 10-12.

, Саджанар А., Ачарья А. Полиэфирэфиркетон (PEEK) в стоматологии. J Clin Diag Res 2019; 13: 10-12. -

Harb I, Abdel-Khalek E, Hegazy S. Созданный с помощью CAD/CAM полиэфиркетон (PEEK) каркас съемного частичного протеза I класса по Кеннеди: клинический отчет. J Протез 2019; DOI: 10.1111/jopr.12968.

-

Грей Д., Барраклаф О., Али З., Натресс Б. Современные частичные протезы – часть 2: обзор новых безметалловых материалов и инноваций в области полимеров. Бр Дент J 2021; под давлением.

-

Перейра А.Л.С., де Медейрос А.К.Б., де Соуза Сантос К., де Алмейда Э.О., Барбоза Г.А.С., да Фонте Порто Каррейро А. Точность систем CAD-CAM для изготовления каркасов съемных частичных протезов: систематический обзор. J Протез Dent 2021; 125: 241-248.

-

Трегерман И., Ренне В., Келли А., Уилсон Д. Оценка каркасов съемных частичных протезов, изготовленных с использованием 3 различных технологий.

J Протез Dent 2019; 122: 390-395.

J Протез Dent 2019; 122: 390-395. -

Kattadiyil M, Mursic Z, AlRumaih H, Goodacre C. Интраоральное сканирование твердых и мягких тканей для изготовления частичных съемных зубных протезов. J Prosthet Dent 2014; 112: 444-448.

Ссылка на скачивание

Информация о авторе

Авторы и принадлежности

-

LEEDS Dental Institute, The Worsley Build

Авторы

- Olivia Barraclough

Просмотр публикаций автора

Вы также можете искать этого автора в PubMed Google Академия

- Дэвид Грей

Просмотр публикаций автора

Вы также можете искать этого автора в PubMed Google Scholar

- Zaid Ali

Просмотр публикаций автора

Вы также можете искать этого автора в PubMed Google Scholar

- Brian Nattress

Просмотр публикаций автора

Вы также можете искать этого автора в PubMed Google Scholar

Вклады

Д-р Оливия Барраклаф, д-р Дэвид Грей, д-р Зайд Али и профессор Брайан Наттресс в равной степени внесли свой вклад в написание и редактирование этой рукописи.

Автор, ответственный за переписку

Оливия Барраклаф.

Заявление об этике

Авторы заявляют об отсутствии конфликта интересов.

Права и разрешения

Перепечатка и разрешения

Об этой статье

Цифровое изготовление съемных частичных протезов из титанового сплава и микрокерамики силиката циркония с использованием комбинации аддитивных и субтрактивных технологий изготовления

Расширенный поиск

Чтобы прочитать полную версию этого контента, выберите один из вариантов ниже:

Ян Чжан (Государственная ключевая лаборатория военной стоматологии и Национальный центр клинических исследований заболеваний полости рта и ключевая лаборатория стоматологии Шэньси, кафедра ортопедии, школа стоматологии, Четвертый военно-медицинский университет, Сиань, Китай)

Кай Ли (Отделение стоматологии, больница Сицзин, Сиань, Китай)

Хай Юй (Государственная ключевая лаборатория военной стоматологии и Национальный центр клинических исследований заболеваний полости рта и ключевая лаборатория стоматологии Шэньси, кафедра ортопедии, школа стоматологии, Четвертый военно-медицинский университет, Сиань, Китай)

Jiang Wu (Государственная ключевая лаборатория военной стоматологии и Национальный центр клинических исследований заболеваний полости рта и ключевая лаборатория стоматологии Шэньси, кафедра ортопедии, школа стоматологии, Четвертый военно-медицинский университет, Сиань, Китай)

Бо Гао (Государственная ключевая лаборатория военной стоматологии и Национальный центр клинических исследований заболеваний полости рта и ключевая лаборатория стоматологии Шэньси, кафедра ортопедии, школа стоматологии, Четвертый военно-медицинский университет, Сиань, Китай)

Журнал быстрого прототипирования

«> ISSN : 1355-2546

Дата публикации статьи: 19ноябрь 2020 г.

Дата публикации выпуска: 8 января 2021 г.

Загрузки

Аннотация

Цель

В этой статье представлена новая конструкция съемных частичных протезов (ЧЧД) для пациентов с частичной адентией для повышения эффективности и качества изготовления ЧПД. Здесь используются аддитивные и субтрактивные технологии изготовления, а также связка микрокерамики из силиката циркония в эстетической зоне.

Дизайн/методология/подход

Был представлен случай. Сначала были получены цифровые окончательные слепки RPD, а затем с помощью автоматизированного проектирования (CAD) были получены цифровые каркасы с ретейнерами коронок и цифровыми коронками.

Каркасы из титанового сплава и полимерные коронки были изготовлены с помощью процессов трехмерной (3D) печати и автоматизированного производства (CAM) соответственно. Коронки приклеены к фиксаторам коронок. Бондинг Ceramage использовался для изменения анатомии десны в эстетической зоне во время изготовления RPD. Готовые RPD были оценены клиницистом и доставлены пациенту.

Каркасы из титанового сплава и полимерные коронки были изготовлены с помощью процессов трехмерной (3D) печати и автоматизированного производства (CAM) соответственно. Коронки приклеены к фиксаторам коронок. Бондинг Ceramage использовался для изменения анатомии десны в эстетической зоне во время изготовления RPD. Готовые RPD были оценены клиницистом и доставлены пациенту. Результаты

RPD были оценены клиницистом в обычном режиме, признаны точными и удовлетворительными как для пациента, так и для клинициста.

Оригинальность/ценность

Этот новый метод позволяет изготавливать РДП с помощью комбинации аддитивных и субтрактивных технологий производства. Конструкция каркаса отличалась от конструкции обычного каркаса, поскольку он содержал фиксаторы коронки, а традиционного фиксатора основания больше не существовало. Для воспроизведения анатомии десны в эстетической зоне использовали бондинг Ceramage.

Новые РДП обеспечивали точность и требовали меньше времени для производства, чем те, которые производились традиционным методом. Новый метод позволяет производить цифровое производство почти всех РДП.

Новые РДП обеспечивали точность и требовали меньше времени для производства, чем те, которые производились традиционным методом. Новый метод позволяет производить цифровое производство почти всех РДП. Ключевые слова

- Быстрое производство

- CAD/CAM

- Стоматология

- 3D-печать

Благодарности

Эта работа была поддержана Национальной ключевой программой исследований и разработок Китая (2018YFB1106902), Ключевым планом исследований и разработок провинции Шэньси (2020ZDLSF04-06) и Программой Национального центра клинических исследований заболеваний полости рта (LCB202007).

Д-р Ян Чжан и Кай Ли внесли одинаковый вклад в эту статью и должны считаться соавторами; Д-р Бо Гао и Цзян Ву внесли одинаковый вклад в эту статью, и их следует считать соавторами.

Цитата

Чжан, Ю., Ли, К., Ю, Х., Ву, Дж. и Гао, Б. (2021), «Цифровое изготовление съемных частичных протезов из титанового сплава и микрокерамики из силиката циркония с использованием комбинации добавок и субтрактивные технологии производства», Журнал быстрого прототипирования , Vol. 27 № 1, стр. 93-98. https://doi.org/10.1108/RPJ-02-2020-0040

Издатель

:Изумруд Паблишинг Лимитед

Copyright © 2020, Изумруд Паблишинг Лимитед

Связанные статьи

Аддитивное производство съемных частичных протезов из титана с использованием технологии впрыскивания связующего: краткий исследовательский отчет , а также процесс, требующий значительных материальных и временных затрат, который включает несколько этапов, на которых могут возникать ошибки (Rudd and Rudd, 2001; Lima et al., 2014). Технология автоматизированного проектирования/автоматизированного производства (CAD/CAM) для изготовления несъемных зубных протезов хорошо разработана и используется в стоматологии более 30 лет (Miyazaki et al.

, 2009).). Для изготовления РДП эта технология является относительно новой. Развитие технологии CAD/CAM в области RPD вначале было ограничено из-за отсутствия специального программного обеспечения, которое могло бы поддерживать цифровую съемку и проектирование в CAD, а также из-за отсутствия соответствующей технологии производства (Williams et al. , 2004). При изготовлении металлических каркасов РДП, включающих компоненты сложной формы, которые должны быть тонкими, метод вычитания не подходит. Вырезать сложные формы и/или области поднутрений непросто. Фрезерование твердых металлов требует значительных усилий резания для эффективного удаления материала. Эти условия резания вызывают чрезмерную вибрацию и оказывают термическое и механическое воздействие на заготовку, что может привести к искажению размеров, особенно на тонких деталях. Преимущество аддитивного производства (АП) состоит в том, что оно позволяет производить крупные объекты с неровностями поверхности, подрезами, пустотами и полой морфологией, что делает его более подходящим для изготовления металлических каркасов РПД.

, 2009).). Для изготовления РДП эта технология является относительно новой. Развитие технологии CAD/CAM в области RPD вначале было ограничено из-за отсутствия специального программного обеспечения, которое могло бы поддерживать цифровую съемку и проектирование в CAD, а также из-за отсутствия соответствующей технологии производства (Williams et al. , 2004). При изготовлении металлических каркасов РДП, включающих компоненты сложной формы, которые должны быть тонкими, метод вычитания не подходит. Вырезать сложные формы и/или области поднутрений непросто. Фрезерование твердых металлов требует значительных усилий резания для эффективного удаления материала. Эти условия резания вызывают чрезмерную вибрацию и оказывают термическое и механическое воздействие на заготовку, что может привести к искажению размеров, особенно на тонких деталях. Преимущество аддитивного производства (АП) состоит в том, что оно позволяет производить крупные объекты с неровностями поверхности, подрезами, пустотами и полой морфологией, что делает его более подходящим для изготовления металлических каркасов РПД. Пассивный характер технологии изготовления из-за отсутствия силового приложения и вибрации станка при изготовлении заготовки позволяет изготавливать ажурные и тонкие конструкции. Количество потерянного сырья в этой технике также намного ниже, чем в субтрактивной технике (Abduo et al., 2014; Lima et al., 2014; Barazanchi et al., 2017; Ohkubo et al., 2017). Проблема с методом AM для изготовления стоматологических металлических предметов заключается в том, что отпечатанные объекты остаются с гораздо более шероховатой поверхностью, чем объекты, изготовленные методом вычитания или выплавляемой модели (Fernández et al., 2014; Ohkubo et al., 2017). ). Шероховатость поверхности варьируется в зависимости от различных методов обработки AM, но также зависит от параметров обработки, используемых в процессе сборки (Hong et al., 2016; Fousová et al., 2018).

Пассивный характер технологии изготовления из-за отсутствия силового приложения и вибрации станка при изготовлении заготовки позволяет изготавливать ажурные и тонкие конструкции. Количество потерянного сырья в этой технике также намного ниже, чем в субтрактивной технике (Abduo et al., 2014; Lima et al., 2014; Barazanchi et al., 2017; Ohkubo et al., 2017). Проблема с методом AM для изготовления стоматологических металлических предметов заключается в том, что отпечатанные объекты остаются с гораздо более шероховатой поверхностью, чем объекты, изготовленные методом вычитания или выплавляемой модели (Fernández et al., 2014; Ohkubo et al., 2017). ). Шероховатость поверхности варьируется в зависимости от различных методов обработки AM, но также зависит от параметров обработки, используемых в процессе сборки (Hong et al., 2016; Fousová et al., 2018). В последние годы исследования и разработка специального программного обеспечения для проектирования RPD вместе с оценкой методов AM для изготовления RPD сделали возможным проектирование и производство каркасов RPD с помощью CAD/CAM (Lima et al.

, 2014). Дизайн в САПР предлагает такие преимущества, как автоматическое определение предлагаемого пути введения, почти мгновенное устранение нежелательных поднутрений и создание виртуального шаблона за гораздо более короткое время, чем при использовании традиционной техники выплавляемой модели (Han et al. ., 2010).

, 2014). Дизайн в САПР предлагает такие преимущества, как автоматическое определение предлагаемого пути введения, почти мгновенное устранение нежелательных поднутрений и создание виртуального шаблона за гораздо более короткое время, чем при использовании традиционной техники выплавляемой модели (Han et al. ., 2010). В первых металлических каркасах съемных частичных протезов, изготовленных по дизайну в CAD- и AM-технологиях, использовались аддитивно изготовленные полимерные жертвенные модели на основе эпоксидной смолы и акрилата. Жертвенные узоры были заложены и отлиты (Williams et al., 2004; Eggbeer et al., 2005). Было обнаружено, что стереолитография (SLA) является наиболее подходящим выбором аддитивного процесса для изготовления расходуемой модели на основе эпоксидной смолы, которая дает удовлетворительные результаты литья (Eggbeer et al., 2005). Дальнейшее развитие CAD/CAM и аддитивных технологий при изготовлении каркасов РПД было достигнуто за счет исключения стадии литья. Непосредственное изготовление металлического каркаса РДП из кобальт-хромового сплава (CoCr) осуществлялось непосредственно на основе данных CAD и технологии селективного лазерного плавления (SLM) (Richard Bibb et al.

, 2006; Williams et al., 2006).

, 2006; Williams et al., 2006). Для оценки соответствия каркасов RPD были предложены и описаны как тесты, обычно используемые и принятые в клинической практике, путем визуального осмотра и испытаний на прессование. Например, на окклюзионные опоры надавливают, чтобы определить, есть ли движение, а адаптация кламмера и жестких элементов к зубам оценивается визуально (Eggbeer et al., 2005; Han et al., 2010; Ye et al., 2017). ). Каркасы RPD из CoCr, полученные с помощью CAD и AM с использованием технологий SLA или SLM, продемонстрировали приемлемое клиническое соответствие, сравнимое с каркасами, изготовленными с использованием метода выплавляемого воска, при субъективной оценке с помощью визуального осмотра и испытаний на прессование (Richard Bibb et al., 2006; Bibb R.J. et al., 2006; Williams et al., 2006; Ye et al., 2017).

AM с титановым (Ti) порошком при производстве съемных стоматологических аппликаций (Tan et al., 2019). Канадзава и др. изготовили каркас из титанового сплава для полного съемного протеза верхней челюсти с помощью техники SLM и обнаружили лишь небольшие внутренние зазоры в небном каркасе при размещении на эталонной гипсовой модели.

Однако они также заявили, что необходима более точная оценка соответствия (Kanazawa et al., 2014). Из-за своей низкой плотности титановые RPD легче, чем CoCr RPD, и поэтому они больше подходят для использования в более крупных каркасах RPD, чтобы обеспечить больший комфорт для пациента. Другие преимущества титана включают отличную коррозионную стойкость и биосовместимость (Ohkubo et al., 2008; Ohkubo et al., 2017).

Однако они также заявили, что необходима более точная оценка соответствия (Kanazawa et al., 2014). Из-за своей низкой плотности титановые RPD легче, чем CoCr RPD, и поэтому они больше подходят для использования в более крупных каркасах RPD, чтобы обеспечить больший комфорт для пациента. Другие преимущества титана включают отличную коррозионную стойкость и биосовместимость (Ohkubo et al., 2008; Ohkubo et al., 2017). О шероховатости поверхности каркасов RPD сообщалось в нескольких исследованиях, в основном анализирующих поверхность упоров или кламмеров. В этих исследованиях сообщалось, что литой CoCr имеет значение Ra 9,96–10,15 мкм для плеча кламмера и 2,4–2,5 мкм для остальной части (Kajima et al., 2016; Nakata et al., 2017; Torii et al. , 2018). На шероховатость поверхности SLM CoCr влияет угол сборки: угол сборки 90° имеет более низкое значение Ra, чем 0° и 45°, 2,37–10,22 мкм для плеча застежки (Kajima et al., 2016; Kittikundecha et al. ., 2019).

Для сборки каркаса RPD с помощью машины SLM необходимы соответствующие опоры для поддержки строительного материала и предотвращения его обрушения.

Кроме того, подложка действует как проводник тепла, поскольку материал плавится и затвердевает в процессе сборки. Недостаточная поддержка может привести к неполным деталям или завиткам под воздействием тепла, что может привести к сбою сборки. Опоры проектируются и изготавливаются вручную или автоматически вместе с объектом. Когда процесс сборки завершен, опорные конструкции удаляются режущими инструментами. Чтобы избежать шероховатости, создаваемой опорными конструкциями, или риска повреждения посадочной поверхности каркаса РПД во время удаления опоры, каркас ориентируют таким образом, чтобы опора не касалась установочной поверхности (Ричард Бибб и др., 2006; Уильямс и др., 2006; Хан и др., 2010). Несмотря на многообещающее преимущество гораздо более быстрого «цифрового рабочего процесса» при использовании техники CAD/CAM AM, чем при изготовлении RPD методом выплавляемых моделей, удаление поддерживающих структур требует много времени (Alharbi et al., 2016; Кэмпбелл и др., 2017). Цель этого исследования заключалась в измерении шероховатости поверхности и сравнении подгонки каркаса RPD из CoCr SLM и каркаса RPD со струйной струйной обработкой титановым связующим.