что такое флюс зуба, симптомы. Сеть ортодонтических клиник iOrtho

Во множестве случаев знакомство с коварным флюсом происходит еще в детстве. Опухание щеки, заботливо повязанный платочек, мамин глубокий вздох и неодобрительное мотание головой всегда сулили одно – без сомнений, это флюс на десне. В качестве единственной панацеи предлагалось приложить холодное сало, кусочек льда в салфетке или дегтевый компресс.

Узнали себя или своих родных? Тогда эта статья для вас. Профессиональные стоматологи помогут разобраться, какие меры были недейственными или вообще вредили, и как эффективно бороться с флюсом.

Разбираемся с особенностями флюса

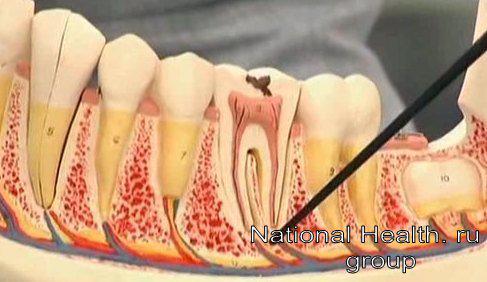

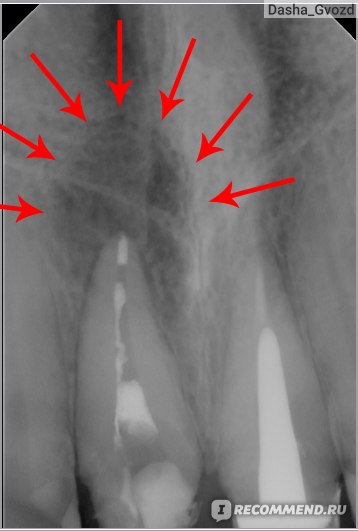

Флюс или пародонтит – это гнойное воспаление в корне зуба, которое сопровождается болью и распуханием щеки в месте поражения. В прикорневой зоне начинает собираться гной, образуя небольшую шишку. Впоследствии появляется сильная боль, ведь гнойное скопление увеличивается и натягивает ткань.

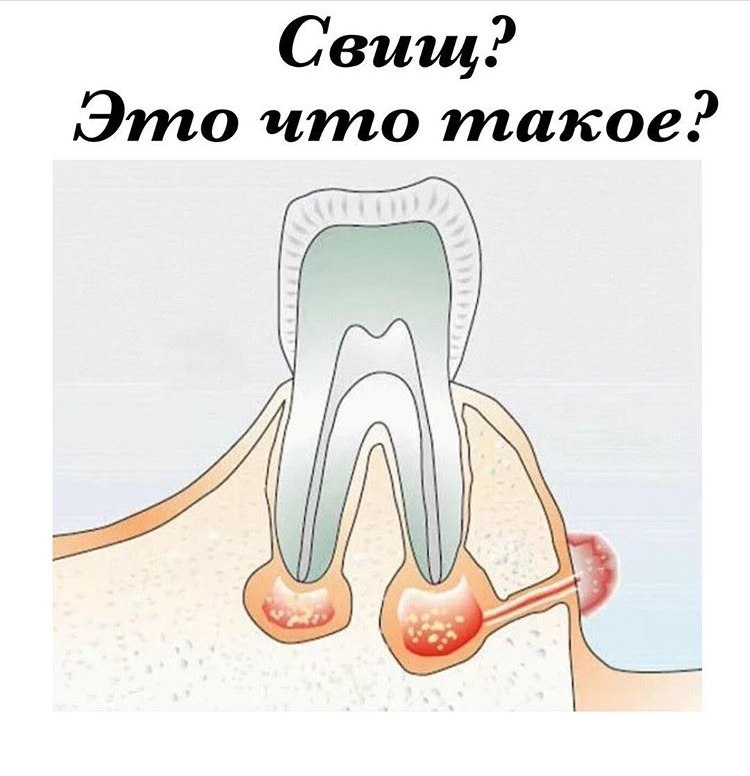

Иногда содержимое шишки вырывается наружу, и при этом боль немного стихает. Кому-то может показаться, что на этом мучения закончены, и болезнь повержена. Но до выздоровления еще далеко, поскольку заболевание перетекает в хроническую форму.

Чтобы грамотно бороться с недугом, нужно знать своего врага «в лицо». Флюс возникает не сразу, а развивается постепенно:

- в области воспаления появляются неприятные ощущения, в основном во время пережевывания пищи;

- пораженная зона начинает ныть, боль усиливается;

- если не предпринять меры лечения, появится шишка, в которой будет накапливаться гной;

- в запущенной форме часть лица отекает, на десне появляется крупная плотная шишка, может подняться высокая температура, боль распространяется на другие части лица.

И тут, казалось бы, нужно срочно бежать к врачу, ведь половина лица превратилась в картину художника-абстракциониста. Но, когда дело касается лечения, некоторые обращаются не в клинику, а к разного рода народным целителям. После дорогостоящего часового сеанса, на котором в качестве терапии предлагается катание яйца по голове, боль и недомогание никуда не деваются. Если запустить флюс, симптомы которого перечислены выше, это может привести к тяжелым последствиям – от потери зуба к переходу воспаления на ткани лица и шеи.

Если запустить флюс, симптомы которого перечислены выше, это может привести к тяжелым последствиям – от потери зуба к переходу воспаления на ткани лица и шеи.

Какие опасности может скрывать флюс у ребенка?

Кариес на молочных зубах воспринимается родителями как норма. Расчет идет на то, что скоро их сменят постоянные зубы, и пора готовить деньги для зубной феи. Однако проблема заключается в развитии инфекции, которая впоследствии может положить начало развитию флюса.

Как распознать заболевание:

- появляется заметная припухлость на лице;

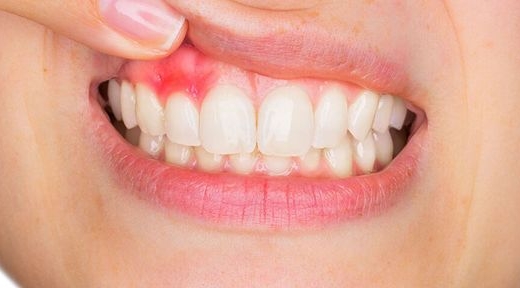

- десна в месте поражения краснеет, это сопровождается болезненными ощущениями;

- поднимается температура тела.

Иммунная система ребенка слабее, чем у взрослого, поэтому проявления болезни могут быть не такими сильными. Но при этом заболевание прогрессирует и требует немедленного вмешательства со стороны стоматолога.

Если начать лечение на ранних этапах, через несколько дней ребенок и не вспомнит о происшествии. Главное, не сформировать у него инстинкт возникновения холодного липкого страха при виде зубоврачебного кресла. Своевременное обращение и грамотный стоматологический осмотр помогут создать здоровое отношение к лечению зубов.

В случае, если у вас нет возможности срочно обратиться к стоматологу, можно воспользоваться некоторыми домашними методами, чтобы предотвратить развитие воспаления. Главное, чтобы такие манипуляции не принесли вреда. Важно понимать, что полноценное лечение болезни на гнойной стадии возможно только хирургическим методом, но никак не травами из бабушкиного сада.

Возможные домашние меры – полоскание антисептиками:

- хлоргексидин;

- содо-солевой раствор

- настой шалфея;

- настой календулы.

На этом все домашние методы начинаются и заканчиваются. Далее стоматологический осмотр и эффективные меры лечения.

Профессиональное лечение

Процесс борьбы с флюсом в стоматологии во многом зависит от стадии и течения болезни. Для начала при помощи нестероидных препаратов останавливают воспаление. Первый шаг – использование антибиотиков, которые врач подбирает индивидуально для каждого случая. Важно понимать, что для одного лекарство – для другого яд.

Для начала при помощи нестероидных препаратов останавливают воспаление. Первый шаг – использование антибиотиков, которые врач подбирает индивидуально для каждого случая. Важно понимать, что для одного лекарство – для другого яд.

Гнойные проявления флюса устраняются только хирургическим путем. Проводится дезинфекция свища, а затем все его содержимое выпускается наружу. Если гнойные выделения вышли не полностью, устанавливается резиновый дренаж – трубка для вывода жидкости.

Эти действия помогают избавиться от воспаления и уменьшить область отека. Далее только профилактические меры и тщательный уход за полостью рта. Прислушивайтесь к своему организму и не забывайте чистить зубы перед сном!

Сеть клиник iOrtho оказывает качественные услуги по исправлению прикуса элайнерами Invisalign, запишитесь на консультацию уже сейчас!

Зубы флюс. Лечение — Personadent Санкт-Петербург

Прекрасная улыбка – самая желанная эмоция, привлекающая всеобщее внимание. Во внешности каждого она имеет особое значение. Гармоничное соотношение геометрии, пропорций, очертаний и оттенка зубов – основополагающий фактор безукоризненного эстетического образа.

В свете растущей платежеспособности населения существенно возрастает потребность в качественном терапевтическом, хирургическом и ортопедическом зубоврачевании. На сегодня представляют большой интерес разработки не только в сфере норм эстетичности, но и свежие результаты в физико-химической сфере. Композитные, керамические материалы, адгезивные элементы последних поколений вместе с глубоким пониманием проблем челюстно-лицевой части и технико-квалификационной подготовленностью врачей – это тот симбиоз, который обуславливает великолепный эффект стоматологической деятельности ЦЭС «Персона».

Главными критериями здорового зуба являются физические характеристики тканей, цветовая гамма эмали, светлость и опалесценция. В случае некоторых заболеваний, в особенности, когда зубы имеют флюс, лечение в стоматологическом центре «Персона» позволит сберечь их здоровье и эстетику.

В Центре эстетической стоматологии «Персона» флюс лечат консервативным и хирургическим способами. На выбор разновидности терапии влияет тяжесть протекания воспалительного процесса. При остром развитии периостита надкостницу и зубы обезображивает флюс, лечение которого в данном случае невозможно без оперативного вмешательства – врач-стоматолог клиники «Персона» производит разрезание ткани, дезинфицирует очаг инфекции и формирует дренаж для оттока гноя. В случае, когда периостит развивается из-за больного зуба, его, как правило, удаляют. При хроническом протекании эффективно медикаментозное лечение параллельно с эндодонтическим вмешательством.

Первостепенным фактором успешной деятельности центра является профессиональный штат сотрудников с серьезными навыками практической стоматологии. Сотрудники «Персоны» – высококвалифицированные ортодонты, терапевты, хирурги, анестезиологи – постоянно совершенствуют свой образовательный уровень и профессиональное мастерство.

5284 : Паяльный флюс

5284 : Паяльный флюсThe store will not work correctly in the case when cookies are disabled.

JavaScript seems to be disabled in your browser. For the best experience on our site, be sure to turn on Javascript in your browser.

Ripoflux. Пастообразный флюс для пайки твердым серебряным и медно-фосфорным припоем при температуре от 600°C до 850°C . При плавлении даёт высокое сцепление с поверхностями изделий из меди и её сплавов. Обеспечивает высококачественную пайку.Smartflux. Флюс для пайки мягким припоем (Virax 528346) при температуре от 210°C до 400°C. Используется для подготовки к пайке труб горячего и холодного водоснабжения: меняет цвет при повышении температуры пайки, не текучий, легко наносится щёткой. Рекомендуется к использованию с электрическими паяльниками Cobraz.

| Емкость | Наименование | Вес кг | |

|---|---|---|---|

| 528400 | 125 мл | Ripoflux | 0,240 |

| 528420 | 250 г | Флюс Smarflux: паяльная паста для подготовки медных труб к пайке | 0,280 |

Контроль над механизмами образования пустот при пайке оплавлением

Технологии и Процесс

Если основные требования предъявляются к электрической проводимости, с большим количеством пустот можно мириться, но каково бы ни было количество пустот, оно значительно снижает проводимость тепловую.

Пустоты в паяных соединениях возникают из-за пузырьков газа, которые остаются в объеме припоя на этапе затвердевания припоя. Хотя существует возможность того, что воздух может быть захвачен в область соединения в процессе оплавления паяльной пасты, обычно считается, что газы, образующие пузырьки, в основном выделяются из вещества флюсов при улетучивании растворителей, как побочные продукты реакций активаторов с оксидами металлов и при разложении смол и прочих компонентов. Будут ли эти газы выходить из паяного соединения или останутся в них в виде пустот, зависит от множества факторов, включая площадь и геометрию паяного соединения.

Поскольку несмоченные области основания образуют места прикрепления пузырьков, паяемость оснований и активность флюса — еще одни факторы, влияющие на образование пустот в паяном соединении. Летучие вещества, выделяющиеся в течение того времени, когда плавятся и сливаются шарики порошка припоя, являются основным источником пузырьков, так что основное влияние на образование пустот может оказывать термопрофиль оплавления.

В этой статье авторы описывают факторы, влияющие на образование пустот в паяных соединениях с малой и большой площадью, которые моделируют, соответственно, соединения 1-го и 2-го уровня в светодиодных модулях, и рассматривают методики снижения данного явления на каждом уровне. Также авторы сообщают результаты исследований влияния на образование пустот состава флюса и оптимизации термопрофиля для обеспечения того, чтобы бóльшая часть летучих соединений вышла из соединения на ранней стадии процесса плавления.

Авторы: Кейт Суитман (Keith Sweatman), Такатоши Нишимура (Takatoshi Nishimura),

Кеничиро Сугимото (Kenichiro Sugimoto), Акира Кита (Akira Kita)

Nihon Superior Co. , Ltd., Осака, Япония

, Ltd., Осака, Япония

Оригинал опубликован в материалах Ассоциации SMTA.

Существует два основных типа пустот, которые могут сформироваться в паяном соединении: усадочные пусты и газовые пустоты. В современный видах припоя усадочные пустоты являются следствием уменьшения объема, припоя при переходе из жидкой фазы в твердую. Если припой ведет себя как эвтектический и его отверждение происходит изотермически в одну стадию с развитием твердой фазы изнутри галтели наружу, все уменьшение объема приходится на внешнюю поверхность. Единственным последствием является то, что окончательная галтель немного меньше, чем изначально сформировавшаяся в жидком состоянии, но эта галтель не содержит внутренних пустот.

Ситуация усложняется, если припойный сплав ведет себя не как эвтектический, и его отверждение происходит на некотором интервале температур с более чем одной стадией отверждения. Примером припоя, проявляющего такое неэвтектическое поведение, служит припой Sn-3,0%Ag-0,5%Cu, широко известный как «SAC305». Отверждение начинается при температуре около 219°C, при этом происходит рост дендритов основного олова (Sn), которые продолжают расти по мере того, как припой остывает до 217°C, когда оставшаяся жидкость с увеличенным содержанием серебра (Ag) и меди (Cu) затвердевает как эвтектическая. Объемы расплавленного припоя могут оказаться изолированными внутри дендритной сети основного олова, так что когда они отверждаются, уменьшение объема вынуждено образовать пустоту.

Пустоты, образованные таким образом, имеют неправильную форму, отражающую форму границы раздела фаз при отверждении, которая их сформировала, и, поскольку они занимают зазоры между дендритами, большое отношение длины к ширине. Если эти усадочные пустоты пересекают поверхность, они могут выглядеть как усадочные раковины, подобные трещинам, или как усадочные отверстия.

Рис. 1 — Усадочная пустота в сплаве SAC305, 1 — Усадочная пустота в сплаве SAC305,пересекающая поверхность галтели паяного соединения, образуя усадочную раковину |

| Рис. 2 — Типичная пустота, возникшая из-за захвата пузырька газа в припое |

Рис. 3 — Пустота, в которой газовый пузырек прикрепился к несмоченной области площадки |

Газовые пустоты являются результатом захвата пузырька газа в припое. Форма и размер таких пустот определяется равновесием между давлением газа и поверхностным натяжением расплавленного припоя, поэтому они обычно имеют почти точную сферическую форму и в целом гладкую внутреннюю поверхность. Исключения из этого правила возникают, когда пузырек прикреплен к одной из соединяемых поверхностей, которая не была смочена припоем, и когда равновесный диаметр больше зазора соединения.

Источники газа, образующего пустоты, могут быть различными, включая улетучивание влаги, захваченной дефектами медной металлизации платы, и разложение органических веществ, осажденных в процессе гальванической металлизации. В данной статье рассматривается только один тип пустот — пустоты, возникающие в паяных соединениях, полученных методом оплавления, и являющиеся результатом захвата летучих соединений, выделяемых из флюса паяльной пасты: либо непосредственно из его компонентов, либо как продукты реакций при флюсовании между активаторами и оксидами поверхности.

Пузырьки газа в расплавленном припое представляют собой термодинамически нестабильную систему. Пузырьки образуют дополнительные поверхности в припое, что означает, что свободная энергия системы выше, чем она была бы, если бы газ вышел. Эта дополнительная свободная энергия побуждает к росту крупных пузырьков, которые обладают меньшим отношением площади к объему, за счет пузырьков малого размера. Однако если это происходит только путем диффузии газа через жидкость, этот процесс очень медленный. Более быстрый рост может происходить путем слипания, если пузырьки находятся в движении из-за действия других сил,. При таком соприкосновении меньший пузырек будет захвачен бóльшим, при этом уменьшив абсолютную величину площади раздела газа и жидкости. В паяльных пастах при их оплавлении происходит достаточное движение для того, чтобы это произошло, так что пустоты в паяных соединениях обычно образуются в виде крупных пузырьков в относительно малом количестве.

Более быстрый рост может происходить путем слипания, если пузырьки находятся в движении из-за действия других сил,. При таком соприкосновении меньший пузырек будет захвачен бóльшим, при этом уменьшив абсолютную величину площади раздела газа и жидкости. В паяльных пастах при их оплавлении происходит достаточное движение для того, чтобы это произошло, так что пустоты в паяных соединениях обычно образуются в виде крупных пузырьков в относительно малом количестве.

Как только плавление завершено и расплавленный припой приходит в неподвижное состояние, единственной силой, способной переместить пузырек на хоть сколько-нибудь значительное расстояние за время, пока припой расплавлен (время пребывания выше ликвидуса), становится гравитация. Эта действующая на пузырек выталкивающая сила равна весу вытесненного припоя (сила Архимеда). То, что гравитация является фактором в удалении пустот, было подтверждено наблюдением того, что пустоты склонны сохранять взвешенное состояние в паяных соединениях, выполненных в условиях невесомости на Международной космической станции [1].

Выталкивающая сила работает только в одном направлении — вверх, и если геометрия соединения подразумевает отсутствие пути выхода в данном направлении, пузырек останется захваченным в паяном соединении. Именно по этой причине образование пузырьков обычно наибольшее в соединениях с большим отношением длины к ширине, как например в соединениях между большими кремниевыми кристаллами и подложками.

| Рис. 4 — Газовые пузырьки, взвешенные в паяном соединении, которое выполнено в условиях невесомости [1] |

Другим фактором, который может помешать выталкиванию пузырьков из паяного соединения выталкивающей силой, является блокирование пути выхода уже успевшим застыть припоем. Вероятность того, что газовые пузырьки будут захвачены отвержденным припоем, возрастает, если они образуются ближе к концу цикла оплавления, и если увеличено время нахождения выше ликвидуса. Если путь выхода не заблокирован из-за геометрии соединения, газ, выделяемый в начале периода, в течение которого припой расплавлен, выйдет до того, как соединение начнет отверждаться.

Если путь выхода не заблокирован из-за геометрии соединения, газ, выделяемый в начале периода, в течение которого припой расплавлен, выйдет до того, как соединение начнет отверждаться.

МЕТОДИКИ СНИЖЕНИЯ ОБРАЗОВАНИЯ ПУСТОТ

Для конкретного пузырька, при допущении, что масса содержащегося в нем газа неизменна, размер пузырька при данной температуре зависит от поверхностного натяжения припоя и атмосферного давления. Это описывается математически уравнением Юнга-Лапласа, которое можно выразить в следующей форме:

где r — радиус пузырька, γ — поверхностное натяжение поверхности раздела между пузырьком и припоем, Pb — давление в пузырьке, Pa — атмосферное давление.

Поверхностное натяжение противодействует давлению, тем самым ограничивая размер, который может быть достигнут пузырьком при данном атмосферном давлении. Таким образом, очевидно, что если поверхностное натяжение можно снизить, то избыточное давление, которому возможно противодействие, снижается, и при данной массе содержащихся в пузырьке летучих соединений пузырек может быть увеличен в размерах.

В условиях реального производства образование пустот зависит от множества факторов: от состава паяльной пасты до ее хранения и обращения с ней и до условий, при которых происходит ее окончательное оплавление (см. рис. 5).

| Рис. 5 — Факторы, влияющие на образование пустот при выполнении процессов пайки |

| Print / Dispense | Печать / дозирование |

| Temp / Humidity | Температура / влажность |

| Volume | Объем |

| Storage condition | Условия хранения |

| Reflow | Оплавление |

| Peak Temp | Пиковая температура |

| TAL | Время пребывания выше ликвидуса |

| BLT | Время пребывания ниже ликвидуса |

| Ramp Rate | Время нарастания температуры |

| Soak Temp | Температура выдержки |

| Soak Time | Время выдержки |

| Atmospheric Pressure | Атмосферное давление |

| Atmosphere | Атмосфера |

| Void | Пустоты |

| Storage Condition | Условия хранения |

| Surface Finish | Финишное покрытие |

| Mounting Alignment | Совмещение при монтаже |

| Oxidation Level | Уровень окисления |

| Substrates / Components | Подложка / компоненты |

| Soldering area | Область пайки |

| Surface Roughness | Шероховатость поверхности |

| Surface Tension of molten solder | Поверхностное натяжение расплавленного припоя |

| Flux Activity | Активность флюса |

| Solder Paste | Паяльная паста |

| Powder Size / Oxidation Level | Размер частиц порошка / уровень окисления |

| Melting Temp Range | Диапазон температур плавления |

| Storage Condition | Условия хранения |

| Flux Vaporization Behavior | Поведение флюса по парообразованию |

Ключевыми элементами снижения образования пустот являются выбор материала и управление процессом. Эти вопросы выходят за пределы паяльной пасты как таковой и распространяются на поверхности оснований (подложек) и компонентов, которые являются основаниями паяного соединения.

Эти вопросы выходят за пределы паяльной пасты как таковой и распространяются на поверхности оснований (подложек) и компонентов, которые являются основаниями паяного соединения.

| Рис. 6 — Стратегии снижения образования пустот при пайке |

| Void Reduction Strategy | Стратегия снижения образования пустот |

| Reduce Volatiles Release in Reflow Stage of Profile | Уменьшить выделение летучих соединений на стадии плавления профиля |

| Facilitate Escape of Volatiles | Способствовать выходу летучих соединений |

| Use Solvent that Volatilizes During Preheat | Использовать растворитель, улетучивающийся на этапе предварительного нагрева |

| Reduce Surface Tension of Solder | Снизить поверхностное натяжение припоя |

| Shorter TAL Lower Peak | Сократить время пребывания выше ликвидуса и снизить пиковую температуру |

| Longer TAL Higher Peak | Увеличить время пребывания выше ликвидуса и повысить пиковую температуру |

| Vacuum reflow | Вакуумное оплавление |

| Depending on Solder Paste Formulation | Определяется составом паяльной пасты |

| Improvement in Soldering Conditions | Улучшения условий пайки |

Отправным моментом в минимизации количества пустот в стратегиях снижения их образования является то, что пустоты образуются из пузырьков газа, создаваемого в процессе оплавления и захватываемого внутри припоя. Этот газ либо выделяется непосредственно из компонентов флюса, либо образуется как продукт реакций при флюсовании между активаторами и оксидами поверхности. На размер, который может быть достигнут пузырьком, и на то, насколько легко пузырек может пробиться через поверхность припоя и выйти из него, влияет поверхностное натяжение припоя. Таким образом, имеется два подхода к минимизации количества пустот:

На размер, который может быть достигнут пузырьком, и на то, насколько легко пузырек может пробиться через поверхность припоя и выйти из него, влияет поверхностное натяжение припоя. Таким образом, имеется два подхода к минимизации количества пустот:

- Уменьшение количества летучих соединений, выделяемых на стадии плавления термопрофиля.

- Способствование выходу образовавшихся летучих соединений.

Вклад состава паяльной пасты

Образование летучих соединений можно отследить с помощью термогравиметрического анализа. Например, на рис. 7 показана зависимость потери веса двух видов флюсов паяльных паст — флюса A и флюса B — от температуры при скорости нагрева 50°C/мин. в воздушной атмосфере.

| Рис. 7 — Термогравиметрический анализ флюсов паяльных паст двух типов |

| Weight Loss (%) | Потеря веса, % |

| 20.00 | 20,00 |

| 0.00 | 0,00 |

| -20.00 | -20,00 |

| -40.00 | -40,00 |

| -60.00 | -60,00 |

| -80.00 | -80,00 |

| -100.00 | -100,00 |

| 50.0 | 50,0 |

| 100.0 | 100,0 |

| 150.0 | 150,0 |

| 200.0 | 200,0 |

| 250.0 | 250,0 |

| 300.0 | 300,0 |

| 350.0 | 350,0 |

| 380.0 | 380,0 |

| Temperature, °C | Температура, °C |

| Onset of solvent evaporation | Начало испарения растворителя |

| Preheat | Предварительный нагрев |

| Reflow | Плавление |

| Weight Loss in Preheat | Потеря веса при предварительном нагреве |

| Weight Loss in Reflow | Потеря веса при плавлении |

| Flux A | Флюс A |

| Flux B | Флюс B |

| Temperature Ramp 50°C/minute | Нарастание температуры 50°C/мин. |

Результаты, приведенные в табл. 1, показывают, что потеря веса флюса B на стадии оплавления профиля более чем вдвое превосходит потерю веса флюса A. Можно было бы ожидать, что если в тот период времени, когда припой расплавлен, образуется меньше газа, должно быть меньше возможностей для захвата пузырьков.

| Флюс | Общая потеря веса в цикле пайки оплавлением, % | Потеря веса при предварительном нагреве, % | Потеря веса при плавлении, % |

| Контрольный | 16,26 | 62 | 38 |

| С малым образованием пустот | 17,5 | 85 | 15 |

Таблица 1 — Потери веса флюса в процесса оплавления

Меньшее поверхностное натяжение расплавленного припоя означает, что пузырьки будут больше, что приводит к большей вероятности пересечения поверхности расплавленного припоя, так что захваченный газ может покинуть объем припоя. В процессах пайки для заданного припоя поверхностное натяжение в большой степени зависит от эффективности флюса, что, в первую очередь, определяется его составом.

Если целью является минимизация поверхностного натяжения, то необходимо наличие методики его измерения. В приводимых в данной статье экспериментах по оптимизации флюса поверхностное натяжение измерялось с помощью методики, основанной на использовании баланса смачивания [7]. В данной методике выполняется определение размера мениска, образующегося у несмачиваемой поверхности стеклянного стержня, как разницы между направленной вверх силой, регистрируемой измерителем смачивания, и силой, которая должна была бы действовать только при выталкивании стержня (выталкивающей силой). Зная диаметр стеклянного стержня, из этой разницы сил можно вычислить поверхностное натяжение.

Рис. 8 — Принцип методики измерения поверхностного натяжения [6] 8 — Принцип методики измерения поверхностного натяжения [6] |

| Force, f | сила f |

| Start | начало |

| Depth, h | глубина h |

Сила f, регистрируемая измерителем смачивания, является суммой силы поверхностного натяжения и выталкивающей силы, действующих на несмачиваемый стержень по мере его погружения в припой:

где D — диаметр стержня, γ — поверхностное натяжение, θ — краевой угол, ρ — плотность припоя, h — глубина погружения стержня, A — площадь поперечного сечения стержня. Когда краевой угол на несмачиваемой поверхности достигает π радиан, увеличение регистрируемой силы при дальнейшем погружении стержня происходит только из-за выталкивающей силы. Экстраполируя выталкивающую силу в меньшую сторону (к нулевой глубине погружения), можно получить значение πDγ, из которого можно вычислить поверхностное натяжение.

На рис. 9 схематично изображена экспериментальная установка. 4-миллиметровый стеклянный стержень, закрепленный на головке измерителя смачивания [8], погружается со скоростью 0,5 мм/с до глубины 20 мм в расплавленный припой Sn-0,7Cu-0,05Ni+Ge [9] в ванне припоя, нагретой до 240°C. Эталонное поверхностное натяжение было измерено в воздухе и без какого-либо флюса.

| Рис. 9 — Схематичное изображение установки для измерения поверхностного натяжения припоя (a) и типовые результаты эксперимента по измерению поверхностного натяжения (b) |

| Force Measured by Wetting Balance | Сила, измеренная измерителем смачивания |

| Volume of Solder Displaced by Surface Tension | Объем припоя, вытесненного из-за поверхностного натяжения |

| Movement Direction | Направление перемещения |

| Glass Rod | Стеклянный стержень |

| Flux | Флюс |

| Solder | Припой |

| Force (mN) | Сила, мН |

| Time (s) | Время, с |

Когда это испытание использовалось для определения влияния вещества флюса, на конец стеклянного стержня наносилось одинаковое количество флюса путем вдавливания стержня в отпечаток флюса диаметром 6,5 мм и толщиной 0,2 мм, который наносился печатью на керамическую пластину. После подъема стержня на нем оставался слой флюса толщиной 0,2 мм.

После подъема стержня на нем оставался слой флюса толщиной 0,2 мм.

Результаты, приведенные на рис. 10, показывают, что при изменении состава было получено существенное снижение поверхностного натяжения. Ожидалось, что это будет способствовать снижению образования пустот описанным выше путем.

| Рис. 10 — Результаты измерений поверхностного натяжения |

| Surface Tension (N/m) | Поверхностное натяжение, Н/м |

| 0.700 | 0,700 |

| 0.650 | 0,650 |

| 0.600 | 0,600 |

| 0.550 | 0,550 |

| 0.500 | 0,500 |

| No Flux | Без флюса |

| Reference Flux | Контрольный флюс |

| Low Voiding Flux | Флюс с малым образованием пустот |

Был выполнен ряд контрольных испытаний с флюсом с малым образованием пустот с применением двух типов компонентов. Для моделирования силового полупроводникового компонента на обычную печатную плату с нанесенным цельным отпечатком паяльной пасты высотой 120 мкм монтировалась квадратная медная пластина со стороной 19 мм (см. рис. 11). Вторым использовавшимся компонентом был корпус CSP132 с шариковыми выводами из припоя SAC305 с размером 300 мкм и шагом 0,5 мм, который монтировался на паяльную пасту высотой 120 мкм (см. рис. 12).

| Рис. 11 — Моделирование мощного полупроводникового компонента |

| Cu plate | Медная пластина |

| Substrate | Основание |

Рис. 12 — Испытательный компонент CSP132 12 — Испытательный компонент CSP132 |

В паяльной пасте был сплав Sn-0,7Cu-0,05Ni+Ge, который обладает дополнительным преимуществом, заключающимся в эвтектическом поведении при затвердевании, что также может способствовать минимизации образования пустот [11]. В профиле оплавления время пребывания выше ликвидуса 227°C составляло 90 секунд (см. рис. 13).

| Рис. 13 — Профиль оплавления для оценки состава флюса |

| 0.0 | 0,0 |

| 50.0 | 50,0 |

| 100.0 | 100,0 |

| 200.0 | 200,0 |

| 250.0 | 250,0 |

| 300.0 | 300,0 |

| 350.0 | 350,0 |

Результаты мер для снижения образования пустот, описанных выше, показаны на рис. 14. В обоих случаях были достигнуты цели <10% и <5% пустот. Кроме того, превосходные характеристики паяльной пасты с составов для снижения образования пустот подтвердились и для чип-компонентов. Небольшой положительный эффект при оплавлении в азотной атмосфере, возможно, может быть отнесен к защитному действию, которое он оказывает на припой, снижая степень окисления, с которым приходится справляться флюсу, в результате чего у флюса остается больше запаса активности для снижения поверхностного натяжения.

| Рис. 14 — Влияние флюса на образование пустот в паяном соединении |

| Large Thermal Pads | Большие теплоотводящие площадки |

| BGA Balls | Шариковые выводы BGA |

| Reference | Контрольный флюс |

| Low Voiding | Флюс с малым образованием пустот |

Air: 6. 0% Voids 0% Voids |

Воздух: пустоты 6,0% |

| Air: 4.2% Voids | Воздух: пустоты 4,2% |

| Air: 5.7% Voids | Воздух: пустоты 5,7% |

| Air: 4.9% Voids | Воздух: пустоты 4,9% |

| N2: 5.7% Voids | Азот: пустоты 5,7% |

| N2: 2.8% Voids | Азот: пустоты 2,8% |

| N2: 5.1% Voids | Азот: пустоты 5,1% |

| N2: 3.8% Voids | Азот: пустоты 3,8% |

Снижение образования пустот с помощью условий оплавления

Первый шаг в снижении образования пустот заключается в удалении из состава флюса паяльной пасты компонентов, которые не начали бы улетучиваться или разлагаться с образованием газа на поздних стадях профиля оплавления. Это можно сделать путем применения растворителей, которые в большой степени испаряются в процессе предварительного нагрева или в самом начале этапа профиля, на котором происходит плавление. Другие компоненты флюса, смолы, активаторы и регуляторы тиксотропности, а также стабилизаторы должны обладать стабильностью и выделять минимальное количество летучих соединений, в особенности на последней стадии профиля, на которой припой находится в расплавленном состоянии (время пребывания выше ликвидуса).

Однако, поскольку невозможно полностью исключить возможность выделения газа на поздних стадиях плавления, особенно в пустотах, прикрепленных к несмоченным областям, которые могут содержать в себе флюс, необходимо принять меры для облегчения выхода пузырьков до того, как начнется отверждение. Чтобы определить, какой подход мог бы оказаться эффективным для минимизации образования пустот, необходимо рассмотреть способы, которыми пузырьки могут выйти из соединения, и факторы, которые могут помешать их выходу.

Рис. 15 — Типовые рентгеновское и оптическое изображения пустот 15 — Типовые рентгеновское и оптическое изображения пустот |

| X-ray Image | Рентгеновское изображение |

| Optical Image | Оптическое изображение |

| Non-wetted areas | Несмоченные области |

В основе методов снижения вероятности образования пустот в паяных соединениях — рассмотренные ранее вопросы, относящиеся к способам их формирования. Для снижения образования пустот состав паяльной пасты должен:

- обладать пониженным выделением улетучивающихся веществ на стадии оплавления (в течение периода, когда припой расплавлен)

- содержать растворители, которые улетучиваются на стадии предварительного нагрева профиля оплавления

- снижать поверхностное натяжение припоя

Однако удастся ли реализовать все преимущества состава паяльной пасты для снижения количества пустот в очень большой степени зависит от характеристик профиля оплавления, в особенности, от временных параметров и длительности стадии плавления, обычно называемой временем пребывания выше ликвидуса.

Выполнение эксперимента

Для оценки влияния профиля оплавления на образование пустот в соединениях на больших площадках выполнялся монтаж квадратного компонента QFN размером 10 мм с оловянным покрытием на обычную печатную плату с паяльной пастой, нанесенной толщиной 130 мкм. Применялось два типа профилей оплавления: один с коротким временем пребывания выше ликвидуса и низкой пиковой температурой, а другой — с длительным временем пребывания выше ликвидуса и высокой пиковой температурой (рис. 16).

| Рис. 16 — Профили оплавления и компоненты для оценки образования пустот в соединениях на больших теплоотводящих площадках |

| Temperature © | Температура, °C |

| Time (Minute) | Время, мин. |

| High Profile | Высокий профиль |

| Peak Temp: 258C | Пиковая температура: 258°C |

| TAL: 130s | Время пребывания выше ликвидуса: 130 с |

| Low Profile | Низкий профиль |

| Peak Temp: 230C | Пиковая температура: 230°C |

| TAL: 58s | Время пребывания выше ликвидуса: 58 с |

| As Printed | После печати пасты |

| As Placed QFN | После установки компонента QFN |

| After Reflow (X-ray) | После оплавления (рентгеновское изображение) |

| Рис. 17 — Влияние профиля оплавления на образование пустот в соединениях на больших теплоотводящих площадках при применении припоя Sn-0,7Cu-0,05Ni+Ge с флюсом A (слева) и флюса B (справа) |

| Results: Sn-0.7Cu-0.05Ni+Ge Flux A | Результаты для Sn-0,7Cu-0,05Ni+Ge с флюсом A |

| Results: Sn-0.7Cu-0.05Ni+Ge Flux B | Результаты для Sn-0,7Cu-0,05Ni+Ge с флюсом B |

| Void Ratio (%) | Коэффициент пустотности, % |

| High Profile | Высокий профиль |

| Low Profile | Низкий профиль |

| Non-wetting area | Несмоченная область |

| Max | Макс. |

| Average | Среднее |

| Min | Мин. |

| Stdev | Ср.-кв. откл. |

Результаты для сплава Sn-0.7Cu-0.05Ni+Ge с флюсом A показывают, что более длительное время пребывания выше ликвидуса и более высокая пиковая температура приводят к снижению образования пустот. Предполагается, что высокое образование пустот при низком профиле связано с более слабым смачиванием, из-за чего образуется множество несмоченных областей, к которым могут прикрепляться пузырьки, а также с меньшим временем, в течение которого захваченные пузырьки могут выйти из расплавленного припоя, пока его температура выше ликвидуса. Наименьшая средняя пустотность была получена при комбинации низкого профиля и флюса B, который был составлен таким образом, чтобы летучие соединения по максимуму выделялись в процессе предварительного нагрева или на ранней стадии плавления, и чтобы обеспечивалась высокая активность для хорошего смачивания с минимальным образованием несмоченных областей, к которым могут прикрепляться пузырьки. Предполагается, что большее образование пустот при комбинации флюса B и высокого профиля связано с бóльшим образованием несмоченных областей из-за истощения активности флюса за более длительное время пребывания выше ликвидуса. Поскольку флюс B составлен таким образом, чтобы летучие соединения по максимуму выделялись в процессе предварительного нагрева, растворителя для сохранения подвижности и активности флюса было меньше в течение длительного времени пребывания выше ликвидуса, когда возможно повторное окисление соединяемых оснований.

Предполагается, что высокое образование пустот при низком профиле связано с более слабым смачиванием, из-за чего образуется множество несмоченных областей, к которым могут прикрепляться пузырьки, а также с меньшим временем, в течение которого захваченные пузырьки могут выйти из расплавленного припоя, пока его температура выше ликвидуса. Наименьшая средняя пустотность была получена при комбинации низкого профиля и флюса B, который был составлен таким образом, чтобы летучие соединения по максимуму выделялись в процессе предварительного нагрева или на ранней стадии плавления, и чтобы обеспечивалась высокая активность для хорошего смачивания с минимальным образованием несмоченных областей, к которым могут прикрепляться пузырьки. Предполагается, что большее образование пустот при комбинации флюса B и высокого профиля связано с бóльшим образованием несмоченных областей из-за истощения активности флюса за более длительное время пребывания выше ликвидуса. Поскольку флюс B составлен таким образом, чтобы летучие соединения по максимуму выделялись в процессе предварительного нагрева, растворителя для сохранения подвижности и активности флюса было меньше в течение длительного времени пребывания выше ликвидуса, когда возможно повторное окисление соединяемых оснований.

Безусловно, важное значение имеет хорошее смачивание оснований, чтобы отсутствовали несмоченные области или области с неполным смачиванием, которые могут представлять собой точки для прикрепления пузырьков, как показано на рис. 3. В случае паяных соединений малого размера, например компонентов BGA и столбиковых выводов, поверхностное натяжение расплавленного припоя настолько велико, что выталкивающей силы недостаточно для отрыва пустот от несмоченных областей.

На рис. 18 приведен пример ситуации, которая может случиться в паяном соединении малого размера, в котором пузырек, прикрепленный к несмоченной области, состоит из остатка флюса. При увеличенном времени пребывания выше ликвидуса остатком флюса будут продолжать выделяться летучие соединения, в результате чего, пока припой расплавлен, пустота будет расти.

| Рис. 18 — Типичный пример несмоченной области и остатка флюса, захваченного в виде пустоты в паяном соединении малого размера |

| Non-wetting spot | Несмоченное пятно |

Для оценки образования пустот в соединениях малого размера на подслое столбиковых выводов Ti/Ni/Cu были подготовлены припойные столбиковые выводы размером 100 мкм из пасты с порошком SAC405 типа 5 и флюсом типа ROL0. Сборка подвергалась пайке оплавлением с профилями, время пребывания выше ликвидуса которых изменялось в диапазоне от 50 до 210 секунд (см. рис. 19).

| Рис. 19 — Влияние типа профиля оплавления на степень образования пустот в соединениях малого размера |

| Temperature © | Температура, °C |

| Time (Minute) | Время, мин. |

| X-ray Image | Рентгеновское изображение |

| Void | Пустота |

| A: RtP (Linear) Peak Temp: 235C TAL: 72s Soak Time: 63s |

A: нарастание до пика (линейное) Пиковая температура: 235°C Время пребывания выше ликвидуса: 72 с Время выдержки: 63 с |

| B: Soak + Short TAL Peak Temp: 240C TAL: 50s Soak Time: 140s |

B: выдержка + короткое время пребывания выше ликвидуса Пиковая температура: 240°C Время пребывания выше ликвидуса: 50 с Время выдержки: 140 с |

| C: RtP (Linear) + Long TAL Peak Temp: 235C TAL: 210s Soak Time: 50s |

C: нарастание до пика (линейное) + длительное время пребывания выше ликвидуса Пиковая температура: 235°C Время пребывания выше ликвидуса: 210 с Время выдержки: 50 с |

| Void Ratio (%) | Коэффициент пустотности, % |

| RtP (Linear) | Нарастание до пика (линейное) |

| Soak +Short TAL | Выдержка + короткое время пребывания выше ликвидуса |

| RtP (Linear) + Long TAL | Нарастание до пика (линейное) + длительное время пребывания выше ликвидуса |

Результаты показывают, что занятую пустотами область можно уменьшить, сократив время нахождения выше ликвидуса, поскольку это сводит к минимуму испарение летучих соединений флюса в течение стадии плавления профиля. Результаты при использовании профилей типа «нарастание до пика» и «нарастание до пика + короткое время пребывания выше ликвидуса» указывают на то, что предварительный нагрев оказывается эффективным для снижения образования пустот, поскольку он позволяет выйти избыточным летучим соединениям до начала плавления. Таким образом, как и ожидалось, для паяных соединений малого размера более короткое время пребывания выше ликвидуса и пониженная пиковая температура оплавления могут внести реальный вклад в минимизацию вероятности наличия газа, образуемого при разложении компонентов флюса в пустотах, захваченных на несмоченных областях.

Результаты при использовании профилей типа «нарастание до пика» и «нарастание до пика + короткое время пребывания выше ликвидуса» указывают на то, что предварительный нагрев оказывается эффективным для снижения образования пустот, поскольку он позволяет выйти избыточным летучим соединениям до начала плавления. Таким образом, как и ожидалось, для паяных соединений малого размера более короткое время пребывания выше ликвидуса и пониженная пиковая температура оплавления могут внести реальный вклад в минимизацию вероятности наличия газа, образуемого при разложении компонентов флюса в пустотах, захваченных на несмоченных областях.

Снижение образования пустот с помощью вакуумного оплавления

Единственная внешняя сила, которая может действовать на пузырек — эта сила гравитация, действующая посредством выталкивания. Величина выталкивающей силы растет с увеличением размера пузырька, поэтому все, что увеличивает размер пузырька, будет повышать вероятность его выхода.

Если не считать снижение поверхностного натяжения, единственный способ увеличения размера пузырька — это снижение атмосферного давления. Поскольку произведение давления и объема остается неизменным (закон Бойля), если атмосферное давление снижается, объем газа при постоянной температуре увеличится. Как объяснялось ранее, в случае пузырька газа в жидкости равновесие усложняется наличием поверхностного натяжения на границе газа (пузырька). При отсутствии поверхностного натяжения снижение давления вокруг расплавленного припоя с нормального атмосферного давления 101 кПа до 10 кПа привело бы к увеличению диаметра пузырька примерно в два раза. Если давление уменьшилось бы до 1 кПа, диаметр пузырька увеличился бы в 4 раза. При наличии ограничивающего действия на размер пузырька со стороны поверхностного натяжения при данном снижении давления из-за того, что размер пузырька увеличивается, уменьшение атмосферного давления приведет к даже большему увеличению размера пузырька.

Существует два эффекта, связанных с увеличением размера пузырька, от которых можно ожидать повышения вероятности выхода содержимого пузырька. Простые геометрические соображения указывают на то, что пузырек большего размера с большей вероятностью встретится и сольется с другим пузырьком. А чем больше пузырек, тем вероятнее, что он коснется внешней поверхности припоя и покинет его. Поскольку выталкивающая сила связана с объемом вытесненного припоя, эта сила растет пропорционально кубу диаметра пузырька, таким образом создается быстро растущая сила, способствующая удалению пузырька. Увеличение размера пузырька вдвое приводит к восьмикратному увеличению объема и, как следствие, выталкивающей силы. Увеличение диаметра вчетверо увеличивает выталкивающую силу в 64 раза.

Простые геометрические соображения указывают на то, что пузырек большего размера с большей вероятностью встретится и сольется с другим пузырьком. А чем больше пузырек, тем вероятнее, что он коснется внешней поверхности припоя и покинет его. Поскольку выталкивающая сила связана с объемом вытесненного припоя, эта сила растет пропорционально кубу диаметра пузырька, таким образом создается быстро растущая сила, способствующая удалению пузырька. Увеличение размера пузырька вдвое приводит к восьмикратному увеличению объема и, как следствие, выталкивающей силы. Увеличение диаметра вчетверо увеличивает выталкивающую силу в 64 раза.

Сейчас на рынке доступно оборудование вакуумной пайки оплавлением, способное уменьшать давление, действующее на расплавленный припой, до 1 — 10 кПа. С целью оценки был использован испытательный образец, показанный на рис. 16, который подвергался ряду дополнительных контрольных испытаний с применением чип-резисторов и конденсаторов 1608 и 2125.

| Рис. 20 — Влияние флюса на образование пустот в паяном соединении с большой площадью (a) и в соединениях компонента CSP (b) |

| Large Thermal Pads | Большие теплоотводящие площадки |

| BGA Balls | Шариковые выводы BGA |

| Reference | Контрольный флюс |

| Low Voiding | Флюс с малым образованием пустот |

| Air: 6.0% Voids | Воздух: пустоты 6,0% |

| Air: 4.2% Voids | Воздух: пустоты 4,2% |

| Air: 5.7% Voids | Воздух: пустоты 5,7% |

| Air: 4.9% Voids | Воздух: пустоты 4,9% |

| Vacuum: 2.0% | Vacuum: 2,0% |

Vacuum: 1. 0% 0% |

Vacuum: 1,0% |

| Vacuum: 5.1% | Vacuum: 5,1% |

| Vacuum: 3.1% | Vacuum: 3,1% |

| Компонент | Образование пустот | |||

| Контрольный флюс | Флюс с малым образованием пустот | |||

| Кол-во | % | Кол-во | % | |

| CR1608 | 9/200 | 4,0 | 0/200 | 0,0 |

| CC1608 | 2/200 | 1,0 | 0/200 | 0,0 |

| CR2125 | 30/270 | 11,1 | 0/270 | 0,0 |

| CC2125 | 3/270 | 1,1 | 0/270 | 0,0 |

Таблица 2 — Влияние флюса на образование пустот в соединениях чип-компонентов при вакуумной пайке

Результаты, приведенные в табл. 2, показывают, что применение вакуума в течение времени пребывания выше ликвидуса может значительно снизить уровень образования пустот, особенно в соединениях на теплоотводящих площадках с большой площадью, и свести к минимуму образование пустот как для больших, так и для малых паяных соединений. Вероятно, что большинство пустот, остающихся после вакуумного оплавления — это пустоты, прикрепленные к несмоченным областям.

Выводы

Хотя полностью устранить пустоты невозможно, их образование может быть сведено к минимуму с помощью системного подхода, основанного на выявлении факторов, задействованных в образовании пустот и его снижении. В приводимом в данной статье исследовании было показано положительное влияние следующих факторов с достижением целевых уровней образования пустот: • Изменение состава для минимизации выделения летучих соединений в течение той части профиля оплавления, когда припой расплавлен • Оптимизация состава для снижения поверхностного натяжения припоя • Максимизация возможности выхода пустот из расплавленного припоя за счет увеличения времени нахождения выше ликвидуса • Применение вакуума, когда припой расплавлен Попутно было подтверждено положительное влияние азотной атмосферы.

Благодарности

Авторы хотели бы выразить благодарность г-ну Митсухиро Кавахара (Mitsuhiro Kawahara), отвечавшему за разработку состава паяльной пасты с малым образованием пустот, за его работу и за проведение экспериментов, представленных в данной статье.

Список источников

- http://ntrs.nasa.gov/archive/nasa/casi.ntrs.nasa.gov/20060013420_2006014337.pdf

- IPC-A-610 «Acceptability of Electronic Assemblies», IPC-Association Connecting Electronic Industries, Bannockburn, IL 60015, USA: Article 5.2.2

- IPC-A-610, «Acceptability of Electronic Assemblies», IPC-Association Connecting Electronic Industries, Bannockburn, IL 60015, USA: Article 8.2.12.4

- JIS C 61191-6 «Printed board assemblies-Part 6. Evaluation of criteria for voids in soldered joints of BGA and LGA and measurement methods. Japanese Standards Association, 4-1-24 Akasaka Minato-ku, Tokyo, Japan

- D. Herron, Y. Liu, and N-C Lee, «Voiding Control at QFN Assembly» Proceedings of the Pan Pacific Microelectronics Symposium, 2011.

- Fraunhofer Institute for Reliability and Microintegration, Investigation Report FB413/IF2005.405/2005-365, «Determination of the Properties of Liquid Solders during Wave and Selective Soldering».

- M. Miyazaki, M. Mizutani, T, Takemoto, and A. Matsunawa., «Conditions for the Measurement of Surface Tension of Solders with a Wetting Balance Tester», Trans. JWRI, Vol. 26 (1977), No.1, pp 81-84.

- Rhesca Solder Checker SAT-500.

- «Nihon Superior lead-free solder alloy Sn0.7Cu0.05Ni+Ge. US Patent No. 6180055.

- Eightech Tectron Co. Ltd Vacuum Reflow Oven Model RSV12M-612-WD.

- T. Ventura, C.M. Gourlay, K. Nogita, T. Nishimura, M. Rappaz, A.K. Dahle, «The influence of 0-0.1 wt.% Ni on the microstructure and fluidity length of Sn-0.7wt%Cu-xNi», Journal of Electronic Materials, 37, 1 (2008) 32-39.

Возврат к списку статей

Удаление зубов | Zub64

Раздел медицины, который связан с оперативным вмешательством на мягких и твердых тканях в полости рта называют хирургической стоматологией. Существует достаточно большое количество видов оперативных вмешательств, а также способов их проведения в полости рта. Оперативным путем осуществляется лечение флюса, удаление зуба. Один из самых главных принципов современной хирургии в стоматологии — это максимальное сохранение родных зубов. Это становится возможным, благодаря тому, что практически каждая клиника, на сегодняшний день, располагает целым набором операций, позволяющим не удалять зуб, благодаря грамотному сочетанию хирургических и терапевтических способов лечения.

Существует достаточно большое количество видов оперативных вмешательств, а также способов их проведения в полости рта. Оперативным путем осуществляется лечение флюса, удаление зуба. Один из самых главных принципов современной хирургии в стоматологии — это максимальное сохранение родных зубов. Это становится возможным, благодаря тому, что практически каждая клиника, на сегодняшний день, располагает целым набором операций, позволяющим не удалять зуб, благодаря грамотному сочетанию хирургических и терапевтических способов лечения.

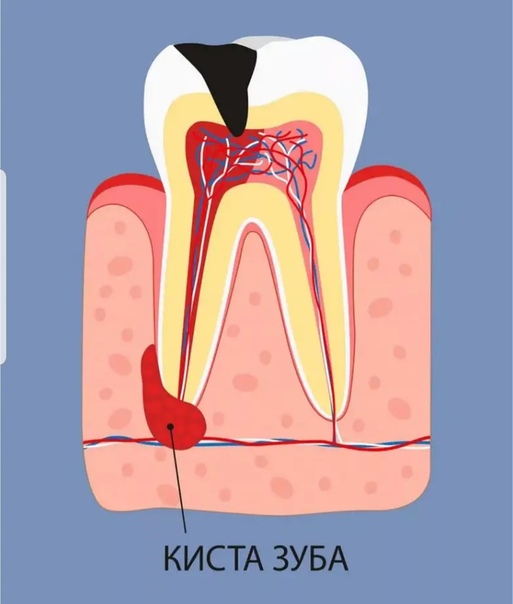

Хирургическая стоматология

К зубосохранящим операциям хирургическая стоматология относит такие процедуры как резекцию верхушки корня зуба, удаление различных новообразований в мягких и костных тканях полости рта например флюса, а также гемисекцию. Вопрос о проведении подобного рода операций встает, когда при осмотре обнаружены очаги воспаления с наличием кисты или, например гранулемы в костных и мягких тканях. Основная причина их возникновения — это различные виды кариеса в тяжелой форме. Это приводит к тому, что организм начинает защищаться и выстраивается плотная капсула из соединительной ткани, которая изолирует воспаленный участок от здоровой кости. Появляется гранулема, после чего образуется киста зуба, представляющая из себя полое образование, заполненное жидкостью, содержащей токсины. Так как киста развивается достаточно долго, а болевые ощущения отсутствуют, кость челюсти постепенно разрушается незаметно для человека. Из чего следует, что своевременно диагностированная проблема и оперативное начало лечения поможет предотвратить удаление зуба.

Удаление зуба

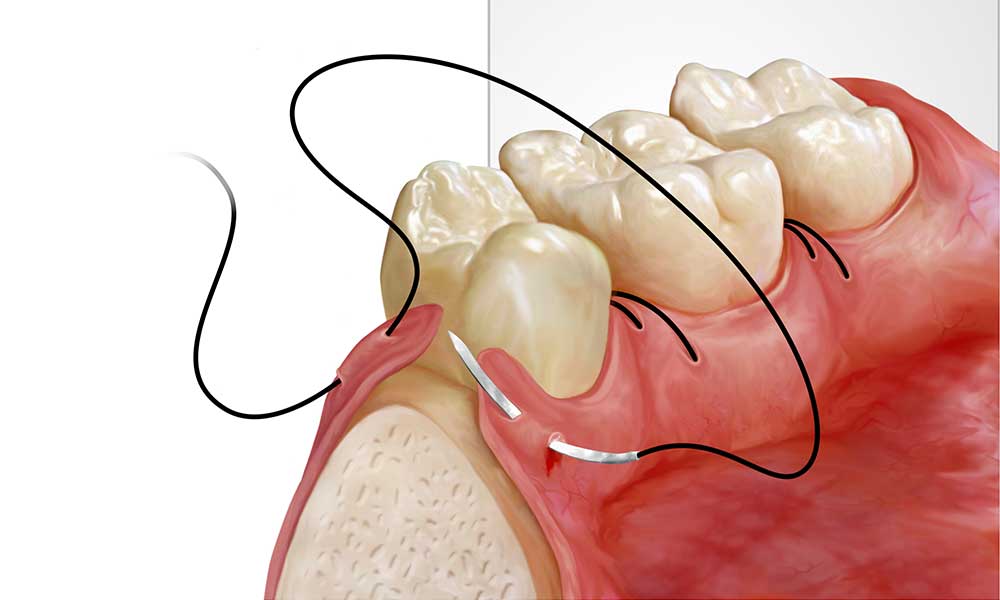

Стоит подробнее рассмотреть зубосохраняющие процедуры. Удаление части зуба с корнем называют гемисекцией. Гемисекция позволяет использовать половину зуба, которая остается после проведения процедуры, как опору для протезирования. В частных случаях, может проводиться также коронорадикулярная сепарация. Ее применяют когда очаг воспаления находится между корнями зуба, таким образом удаляя флюс. Во время операции зуб распиливают по середине и получившиеся половины, в свою очередь покрывают коронками. После чего воспаление исчезает. Цистотомия — это операция по удалению кисты полностью или же ее части. Довольно часто подобную операцию проводят вместе с резекцией верхушки корня зуба. Оперативная стоматология также имеет такой вид вмешательства как резекция верхушки корня. Суть резекции верхушки корня в заключается в удалении пораженной инфекцией части корня. В особо тяжелых случаях может проводиться резекция целого корня.

Во время операции зуб распиливают по середине и получившиеся половины, в свою очередь покрывают коронками. После чего воспаление исчезает. Цистотомия — это операция по удалению кисты полностью или же ее части. Довольно часто подобную операцию проводят вместе с резекцией верхушки корня зуба. Оперативная стоматология также имеет такой вид вмешательства как резекция верхушки корня. Суть резекции верхушки корня в заключается в удалении пораженной инфекцией части корня. В особо тяжелых случаях может проводиться резекция целого корня.

Лечение флюса

Не смотря на повсеместное развитие стоматологии, часто бывает, что единственным способом избавления от очага инфекции становится полное удаление зуба. Лечение флюса на ранней стадии можно проводить специальными противовоспалительными антибиотиками, которые назначаются совместно с обезболивающими. Этот вариант лечения флюса подходит лишь при отсутствии гнойника.Гнойный флюс лечат только хирургическим вмешательством. Гнойник удаляют, а воспалённую часть обрабатывают антисептическими препаратами. Флюс должен лечится в стоматологическом кабинете, обязательно с обезболивающим.

Благодаря сегодняшнему уровню технического и медицинского прогресса хирургическая стоматология уже не пугает пациентов, наша стоматология занимается зубным протезированием, снимает воспаление пульпы зуба, так же мы исправляем ортодонтию. Все операции проходят под общей или же местной анастезией, с максимальным, для пациента, комфортом.

Паяльные материалы FELDER: 30 лет в Германии и начало отсчета в России — Компоненты и технологии

История успеха этой западногерманской компании чем-то схожа с легендой американских гениев компьютерного мира, начинавших свой путь к славе

с конструирования прототипа персонального компьютера в неприметном гараже. Тридцать лет назад Вильгельм Пристер (Wilhelm

Priester) и Уве Фельдер (Uwe Felder) основали производство припоев и флюсов для систем питьевого водоснабжения, кондиционирования, отопления и автодела. В качестве

В качестве

подсобного помещения они использовали

списанный железнодорожный вагон в депо городка Дуйсбург (Duisburg), что расположен

неподалеку от Дюссельдорфа в северо-западной области Германии. Затем понадобился еще

вагон, и еще (рис. 1). Поскольку фамилия

Felder в Германии встречается столь же часто,

как, например, Сидоров в России, название

фирмы было дополнено словом Loettechnik

(паяльная технология), а первое слово записано заглавными буквами: FELDER GmbH

Loettechnik.

Рис. 1. Основателю фирмы не чужд физический труд

Дела шли в гору, и уже в 1981 году для размещения оборудования фирма сняла у Немецких железных дорог помещение бывшего

склада площадью 250 кв. м, а ранее приобретенные вагоны стала использовать для складирования продукции. Дальнейшее расширение бизнеса обусловило переезд компании

в соседний немецкий городок Оберхаузен

(Oberhausen), где она расположена и по настоящее время (рис. 2). Оперативное руководство FELDER GmbH Loettechnik в техническом и организационном плане осуществляет

ныне ее третий директор, г-н Франк Шроер

(Frank Schroeer).

Рис. 2. Германия: порядок и чистота повсеместно

Прежде чем заявить о себе как компетентном производителе низкотемпературных

припоев для электроники и электротехники,

компания FELDER на протяжении двух десятилетий завоевала прочные позиции в области сварочных материалов и высокотемпературных паяльных припоев (полный ассортимент отражен на сайте www.felder.de).

Материалы FELDER для монтажа систем питьевого водоснабжения, кондиционирования и отопления используются в Германии

и поставляются на экспорт: в этом качестве

имя FELDER давно уже известно и в нашей

стране. Поставка низкотемпературных припоев для электроники и электротехники

в Россию стартовала в 2009 году и осуществляется через иные каналы дистрибуции,

чем тугоплавких материалов для пайки

и сварки. Для отечественных потребителей

и с помощью российских дистрибьюторов

трубчатые паяльные припои FELDER призваны заполнить рыночное пространство,

освободившееся в связи с досадным банкротством в 2008 году французской компании RadielFondam, продукция которой в течение десятилетия имела высокий спрос

в нашей стране, но финансовый менеджмент французской компании не устоял перед глобальным кризисом.

Надо сказать, что наиболее основательно

компания FELDER GmbH Loettechnik попрежнему представлена «лишь» на рынке Германии. Перечень потребителей ее продукции

включает такие известные имена в промышленном секторе, как AEG, Bosch, Daimler Benz,

Deutsche Bahn, Deutsche Telekom, ERSA, Flextronics,

Infineon, OSRAM, Panasonic, Philips,

Porsche, Shell, Siemens, Thyssen Krupp, Volkswagen.

В списке фигурируют ведущие научно-исследовательские центры Forschungszentrum

Juelich и Fraunhofer, университеты в Мюнхене, Штутгарте и Дюссельдорфе, а также

множество немецких фирм средней величины.

Российских рынок насыщен предложениями высококачественных импортных паяльных припоев от разных производителей, поэтому конкурентные преимущества дистрибуции припоев FELDER придется активно

утверждать. К таковым по нашему мнению

относятся:

- Мощный складской ресурс (широкий ассортимент и емкий склад в России).

- Стабильное качество, не уступающее сильнейшим западным конкурентам.

- Привлекательные цены и сроки поставки

(как правило, со склада в России). - Поставка новых запатентованных припоев и заказных партий из Германии.

- Доступность во всех регионах оптом и в розницу через торговых партнеров.

Разумеется, в коммерческом аспекте имеет

место конкуренция и с китайскими припоями

(особенно в розничной торговле), однако для

ответственных промышленных применений

рассматривать цену припоя в отрыве от содержания бессмысленно. Использование китайских припоев с неконтролируемым содержанием примесей в сплаве и неспецифицированным флюсовым сердечником таит

риски, которые в случае несвоевременного

выявления брака паяных соединений обернутся расходами, заведомо превышающими

сомнительную экономию на этапе закупки

припоя.

Вся продукция под маркой FELDER производится в Германии собственными силами

фирмы, что является залогом стабильности

качества. Технологические процессы соответствуют DIN EN ISO 9001:2000 и регулярно

Технологические процессы соответствуют DIN EN ISO 9001:2000 и регулярно

проходят независимую экспертизу с привлечением авторитетных институтов Германии.

Компания располагает современной лабораторной базой для тщательного мониторинга параметров конечной продукции и входного контроля используемых материалов.

Лаборатория (рис. 3) оснащена эмиссионным

спектрометром и спектрофотометром, а персонал имеет высокую квалификацию.

Рис. 3. Лабораторное подтверждение качества

Для немецкого рынка компания FELDER

производит не только трубчатые припои

и слитки (рис. 4), но и жидкие флюсы для машинной пайки (рис. 5), паяльные пасты SMT

и вязкие флюсы (рис. 6). Однако для мощного продвижения этих материалов на российский рынок дистрибьюторская структура,

ориентированная на ручной паяльный инструмент, не обладает преимуществами по сравнению с компаниями, обслуживающими в нашей стране крупносерийные производства

электроники. Поэтому мы сочли разумным

воздержаться от складской поставки таких видов расходных материалов в России, сконцентрироваться на материалах для ручной пайки и именно в этом секторе претендовать на

достойную часть рынка. К слову, в качестве

маленького, но полезного атрибута радиомонтажника FELDER производит недорогой

облуживатель паяльных жал Tinner (рис. 7),

активно используемый при бессвинцовой

пайке для восстановления смачиваемости паяльных жал.

Рис. 4. Трубчатые припои ISO-Core и слитки ISO-Tin

Рис. 5. Жидкие флюсы для машинной пайки

Рис. 6. Вязкие флюсы и паяльные пасты SMT

Рис. 7. Облуживатель паяльных жал Tinner

Основу складского ассортимента FELDER

в России составляют трубчатые припои ISOCore,

состоящие из металлического сплава

(двух-, трех-, четырех- или пятикомпонентного) и флюсового сердечника, размещенного в проволоке одним, тремя или пятью каналами по желанию заказчика. Большинство немецких промышленных потребителей

считают многоканальность флюсового сердечника скорее удачным маркетинговым ходом, чем способом радикального повышения

качества пайки, и прагматически предпочитают меньшее количество флюсовых каналов за меньшую плату. Типичное количество жил флюса в паяльной проволоке (одна,

Типичное количество жил флюса в паяльной проволоке (одна,

иногда три) не должно огорчить и российского потребителя, ибо свойства флюса играют заведомо бóльшую роль, чем число каналов в проволоке. Полное отсутствие информации об используемом флюсе (что

традиционно имеет место при поставке китайских припоев на наш рынок) давно пора

признать недопустимым явлением. Понятно, что речь не идет о детальном описании

всех компонентов флюса, так как бессмысленно требовать от производителя раскрыть

формулы, составляющие ноу-хау. Вместе

с тем, указание хотя бы типа флюса в терминах международных стандартов совершенно

естественно для солидного производителя

припоев. Так, в таблице 1 флюсы FELDER

ISO-Core ранжированы по их соответствию

разным стандартам. Четырехсимвольные буквенно-цифровые аббревиатуры (ROL0 и др.)

определяют основу флюса (натуральная канифоль или иное) и уровень активности.

C трактовкой аббревиатур можно ознакомиться, воспользовавшись открытыми источниками, в том числе выдержками из немецкого промышленного стандарта DIN на сайте www.eurostar.ru. В таблице 2 приведены

избранные типы флюсов в припоях складского ассортимента FELDER в России. Для военных и некоторых гражданских применений

складской ассортимент дополнен высокочистыми припоями ISO-Tin без флюсового

сердечника.

Таблица 1. Флюсы FELDER ISO(Core

в координатах национальных стандартов

| Флюс ISO-Core | DIN EN 61190 | DIN EN 29454 | DIN 8511 |

| Kolo | ROL0 | 1.1.1.A/B | F-SW 31 |

| EL | ROL0 | 1.1.3.A/B | F-SW 32 |

| ELS | REL0 | 1.2.3.A/B | F-SW 33 |

| ELR | ORL0 | 2. 2.3.A/B 2.3.A/B | F-SW 34 |

| – | ORL0 | 2.2.3.A | F-SW 23 |

| EL(AT/2 | ROL1 | 1.1.2.B | F-SW 26 |

| RA(05 | ROM1 | 1.1.2.B | F-SW 26 |

| RA | ROM1 | 1.1.2.A/B | F-SW 26 |

| RA-AT | ROM1 | 1.1.2.B | F-SW 26 |

| EWL | ORM1 | 2.1.2.A/B 1.1.2.B | F-SW 25 |

Таблица 2. Основные сведения о флюсах FELDER ISO(Core как сердечника трубчатого припоя

| Обозначение | Типовые применения |

| ELR | Безгалогеновый некоррозионный флюс на органической основе, не требующий отмывки. ELR Используется обычно в традиционных припоях для пайки неокисленных компонентов и плат |

| EL | Безгалогеновый некоррозионный флюс на основе модифицированной канифоли, не требующий отмывки. Предпочтителен в качестве флюсового сердечника для бессвинцовых припоев благодаря более продолжительному сохранению эффективности на повышенных температурах |

| RA(05 | Некоррозионный слабоактивированный (содержание галогенов не более 0,5%) малоостаточный флюс> на основе модифицированной канифоли, допускающий безотмывочную технологию. Как правило, используется в качестве сердечника в припоях для производства изделий электротехники и ремонтной пайки электроники, в том числе пайки компонентов с незначительными окислениями |

| RA | Активированный (содержание галогенов не более 1,0%) флюс на основе модифицированной канифоли. Используется в качестве сердечника в припоях для пайки электротехнических изделий, в том числе на повышенных температурах, а также имеющих значительные окисления. Рекомендуется отмывка остатков флюса для гарантированного предотвращения коррозии плат в процессе эксплуатации |

Несколько замечаний о сплавах. Ключевым

фактором качества сплава является доля вредных примесей, снижающих долговременную

прочность паяного соединения. Высокочистые сплавы ISO-Tin производятся из металлов первой плавки, проходящих тщательный

контроль в лаборатории FELDER на ключевых этапах технологического цикла. Широкий ассортимент сплавов приведен на сайте,

тогда как для складских поставок выбраны наиболее популярные в России композиции для

электроники и электротехники: свинцовосодержащие Sn63Pb37, Sn60Pb40, Sn62Pb36Ag2,

Sn60Pb38Cu2 и бессвинцовые Sn96,5Ag3,5,

Sn96,5Ag3,0Cu0,5 (SAC305), Sn99,3Cu0,7.

Характеристики сплавов (температура ликвидуса/солидуса, прочность и т. д.), а также рекомендации по областям применения широко доступны. Отдельного упоминания требуют лишь новые композиции с уменьшенным

содержанием серебра, которые принято считать вторым, более современным поколением

(считая от SAC) бессвинцовых припоев. В этой

группе сплавов фирма FELDER производит по

патенту FUJI пять композиций, различающихся численными значениями некоторых параметров. Со склада в России будут доступны их

образцы, начиная с Sn99,3Cu0,7AgNiGe, который обозначается как Sn100Ni+. В чем достоинство паяльных припоев с присадкой никеля

и германия (NiGe)? Никель здесь способствует

формированию ровной, блестящей поверхности паяного соединения, препятствует росту

«оловянных усов» и повышает прочность на

растяжение. Германий снижает окисляемость

и поверхностное натяжение (тем самым улучшает смачиваемость припоя с никелевой присадкой при пайке), существенно сокращает образование шлаков и повышает прочность паяного соединения. Наконец, сравните цены:

Наконец, сравните цены:

эвтектический сплав Sn100Ni+ с температурой плавления 227 °C на четверть дешевле,

чем широко известный SAC305, и всего на

15–20% дороже, чем самый экономичный бессвинцовый сплав Sn99,3Cu0,7. Именно фактор коммерческой выгоды обусловил на мировом рынке стремительный рост спроса на

бессвинцовые припои с никель-германиевой

присадкой, в том числе Sn100Ni+ и Sn99Ag+.

О формах поставки припоя. Компания

FELDER изготавливает трубчатые припои из

выше перечисленных или иных сплавов с необходимым процентным содержанием и числом каналов флюса, диаметром проволоки

от 0,25 до 6,0 мм, с намоткой на катушки от

100 г до 5 кг. К лету 2009 года на производстве FELDER установят новые моточные станки, так что гладкость намотки трубчатого

припоя (в начале года оставлявшая желать

лучшего, как верно подметили искушенные

потребители) должна быть доведена до совершенства. Заказные поставки припоев из

Германии сопровождаются сертификатом лабораторного анализа соответствующего лота. Впрочем, необходимость в оптовых партиях заказных припоев, выходящих за рамки складских предложений FELDER в России,

вряд ли будет велика: число сочетаний разнообразных сплавов c типами флюсов и формами отгрузки дает представление об очень

представительном ассортименте припоев, доступных здесь и сейчас.

Подытожим. Из всего сказанного выше

о доблестях немецкой фирмы не следует, что

катушки припоя FELDER «облиты шоколадом». Отечественным потребителям предстоит на практике разобраться с достоинствами

или недостатками паяльных материалов

FELDER, а дистрибьюторам — обеспечить

бесперебойность снабжения емкого национального рынка: это потребует понимания

от первых и инвестиций от вторых. Задача

автора настоящей статьи, пожалуй, более

проста: повысить информированность соотечественников до такого уровня, чтобы марка FELDER из «широко известной в узких

кругах» стала известной в самых широких

кругах и без кавычек. Получится?

Получится?

Станок по изготовлению закладных деталей «флюс» | Орловская область

Порядок оформления участия в торгах, перечень документов участника и требования к оформлению:

Заявки на участие в торгах подаются в электронной форме посредством системы электронного документооборота на сайте в сети Интернет по адресу: http://bankrupt.alfalot.ru/.

Порядок и критерии определения победителя торгов:

Право приобретения имущества должника принадлежит участнику торгов по продаже имущества должника посредством публичного предложения, который представил в установленный срок заявку на участие в торгах, содержащую предложение о цене имущества должника, которая не ниже начальной цены продажи имущества должника, установленной для определенного периода проведения торгов, при отсутствии предложений других участников торгов по продаже имущества должника посредством публичного предложения.

В случае если несколько участников торгов по продаже имущества должника посредством публичного предложения представили в установленный срок заявки, содержащие различные предложения о цене имущества должника, но не ниже начальной цены продажи имущества должника, установленной для определенного периода проведения торгов, право приобретения имущества должника принадлежит участнику торгов, предложившему максимальную цену за это имущество.

В случае если несколько участников торгов по продаже имущества должника посредством публичного предложения представили в установленный срок заявки, содержащие равные предложения о цене имущества должника, но не ниже начальной цены продажи имущества должника, установленной для определенного периода проведения торгов, право приобретения имущества должника принадлежит участнику торгов, который первым представил в установленный срок заявку на участие в торгах по продаже имущества должника посредством публичного предложения.

С даты определения победителя торгов по продаже имущества должника посредством публичного предложения, прием заявок прекращается.

Срок и порядок подписания договора купли — продажи:

В течение 5 (пяти) рабочих дней с даты подписания протокола о результатах торгов Арбитражный управляющий направляет победителю торгов предложение заключить договор купли-продажи Имущества с приложением проекта договора в соответствии с представленным победителем торгов предложением о цене Имущества. Победитель торгов в течение 5 (пяти) рабочих дней с даты получения предложения Арбитражного управляющего о заключении договора купли-продажи обязан подписать договор купли-продажи Имущества. В целях настоящего Порядка датой получения предложения о заключении договора купли-продажи победителем торгов считается срок не позднее 10 (десяти) рабочих дней с даты направления Арбитражным управляющим предложения о заключении договора купли-продажи победителю торгов. В случае отказа или уклонения победителя торгов от подписания указанного договора, внесенный задаток ему не возвращается. В этом случае Арбитражный управляющий обязан предложить заключить договор купли-продажи Имущества участнику торгов, которым предложена наиболее высокая цена Имущества по сравнению с ценой, предложенной другими участниками торгов, за исключением победителя торгов.

Сроки уплаты покупной цены по итогам проведения торгов:

Оплата в соответствии с договором купли-продажи должна быть осуществлена покупателем в течение 30 (Тридцати) дней со дня подписания договора купли-продажи на расчетный счет Должника: ДООО «Орловский КСК» (ИНН/ КПП 5752027174/ 575201001): р/с 40702810709400000004 в ОО «ОРУ» ПАО «МИнБАНК», БИК 044525600, к/с 30101810300000000600. Передача имущества осуществляется только после его полной оплаты.

Reactor 3 Справочное руководство

Когда мы представили Flux и Mono , мы показали пример «мраморной диаграммы».

Они находятся во всей документации javadoc, чтобы более наглядно объяснить поведение оператора.

В этом разделе мы немного углубимся в условные обозначения, используемые в документации Reactor для этих мраморных диаграмм. Во-первых, давайте посмотрим, как представлены наиболее распространенные шаблоны операторов.

Во-первых, давайте посмотрим, как представлены наиболее распространенные шаблоны операторов.

Некоторые операторы являются методами экземпляра: их вывод создается путем вызова метода в экземпляре источника Flux (например, Flux):

Остальные операторы — это статические методы. Они по-прежнему могут принимать источник в качестве входного параметра, как в Flux.

Они представлены, как показано ниже:

Обратите внимание, что иногда мы представляем несколько вариантов или вариантов поведения в зависимости от ввода оператора, и в этом случае используется один оператор «box», но исходный и выходной варианты разделены, как показано ниже:

Это основные случаи, но некоторые операторы демонстрируют несколько более сложные шаблоны.

Например, ParallelFlux создает несколько рельсов, поэтому у них есть несколько выходов Flux .

Они представлены один под другим, как на следующей диаграмме:

Оконные операторы создают Flux : основной Flux уведомляет о каждом открытии окна, а внутренний Flux представляет содержимое и завершение окон.

Окна представлены как ответвления от основного Flux , как на следующей диаграмме:

Иногда операторы принимают на входе «сопутствующего издателя» ( Flux , Mono или произвольный Reactive Stream Publisher ).Такие сопутствующие издатели помогают настроить поведение оператора, который будет использовать некоторые из сигналов сопутствующего в качестве триггера для своего внутреннего поведения.

Они представлены как на следующей диаграмме:

Теперь, когда мы рассмотрели наиболее распространенные шаблоны операторов, давайте покажем графическое представление всех различных сигналов, событий и элементов, которые могут происходить в Flux или Mono :

Наконец, в том же духе у нас есть графическое представление побочных эффектов , которые возникают вместе с сигналами Reactive Stream:

Проектный реактор— Попытка управлять несколькими потоками / моно, запуск нескольких из них раньше других, объединение некоторых из них и немного потерянный

У меня есть модуль, который принимает идентификаторы объектов и «тип разрешения» в качестве параметров, а затем собирает данные (в основном) асинхронно с помощью нескольких операций, возвращающих потоки. Разрешение разбито на несколько (в первую очередь, опять же) асинхронных операций, каждая из которых работает над сбором разных типов данных, которые способствуют разрешению. Я говорю «в первую очередь» асинхронно, потому что некоторые из типов разрешения требуют некоторых предварительных операций, которые должны выполняться синхронно, чтобы предоставить информацию для оставшихся операций асинхронного потока разрешения. Теперь, когда выполняется эта синхронная операция, может начаться по крайней мере часть общей операции асинхронного разрешения.Я хотел бы начать эти операции с потоком во время выполнения синхронных операций. Затем, как только синхронные данные будут разрешены, я могу получить каждый поток для оставшихся выполняемых операций. Некоторые типы разрешения будут иметь все операции Flux, возвращающие данные, в то время как другие собирают меньше информации, а некоторые операции Flux останутся пустыми. Операции разрешения требуют больших затрат времени, и я хотел бы иметь возможность запускать некоторые операции с потоком раньше, чтобы можно было немного сжать время — это очень важно для того, что я делаю.Так что активная подписка идеальна, если я могу гарантировать, что не пропущу ни одного выпуска предметов.

Разрешение разбито на несколько (в первую очередь, опять же) асинхронных операций, каждая из которых работает над сбором разных типов данных, которые способствуют разрешению. Я говорю «в первую очередь» асинхронно, потому что некоторые из типов разрешения требуют некоторых предварительных операций, которые должны выполняться синхронно, чтобы предоставить информацию для оставшихся операций асинхронного потока разрешения. Теперь, когда выполняется эта синхронная операция, может начаться по крайней мере часть общей операции асинхронного разрешения.Я хотел бы начать эти операции с потоком во время выполнения синхронных операций. Затем, как только синхронные данные будут разрешены, я могу получить каждый поток для оставшихся выполняемых операций. Некоторые типы разрешения будут иметь все операции Flux, возвращающие данные, в то время как другие собирают меньше информации, а некоторые операции Flux останутся пустыми. Операции разрешения требуют больших затрат времени, и я хотел бы иметь возможность запускать некоторые операции с потоком раньше, чтобы можно было немного сжать время — это очень важно для того, что я делаю.Так что активная подписка идеальна, если я могу гарантировать, что не пропущу ни одного выпуска предметов.

Имея это в виду, как я могу:

- Создайте «держатель» или «контейнер» для каждой из операций Flux, которые потребуются для решения всего, и инициализируйте их как пустые (например,

Flux.empty ()) - Добавить элементы к тому, что я могу создать в пункте 1 выше — он был инициализирован как пустой, но мне могут понадобиться данные из одной или нескольких конечных и асинхронных операций Flux, но я не хочу хранить их отдельно, и они могут отображаться как один поток, когда я буду использовать на них

collectList (), чтобы создатьMono. - Если некоторые из этих операций

Fluxдолжны начаться раньше других, как я могу их запустить и убедиться, что я не пропущу никаких данных? И если я, например, запускаю Flux разрешения имен, могу ли я добавить к нему, как в пункте 2 выше? Допустим, я хочу начать получение некоторых данных, затем выполнить синхронную операцию, а затем я создаю другой поток разрешения имен из результата синхронной операции, могу ли я добавить этот новый поток к исходному потоку разрешения имен, поскольку он будет возвращает тот же тип данных? Мне известно оFlux.merge (), но было бы удобно работать с одной ссылкой на Flux, которую я могу продолжать добавлять, если возможно.

Потребуется ли мне объект коллекции, например список, а затем использовать операцию слияния? Первоначально я думал об использовании ConnectableFlux , пока не понял, что он предназначен для подключения нескольких подписчиков, а не для подключения нескольких издателей. Я думаю, что подключение нескольких издателей было бы хорошим ответом на мои нужды, если только это не общий шаблон, с которым можно справиться лучше.

Я занимаюсь реактивным программированием совсем недолго, поэтому, пожалуйста, проявите терпение, когда я пытаюсь описать то, что я хочу делать. Если я смогу лучше прояснить свои намерения, дайте мне знать, где я был неясен, и я с радостью попытаюсь прояснить это. Заранее благодарим за уделенное время и помощь!

РЕДАКТИРОВАТЬ: Вот финальная версия Kotlin, красивая и лаконичная:

private val log = KotlinLogging.logger {}

class ReactiveDataService {

private val createMono: () -> Mono > = {

Флюс.просто (9, 8, 7)

.flatMap {

Flux.fromIterable (Список (это) {Random.nextInt (0, 100)})

.parallel ()

.runOn (Schedulers.boundedElastic ())

}

.collectList ()

.cache ()

}

private val processResults: (Список , Список ) -> String =