Металлокерамические коронки в Самаре: цена, вставить зубы из металлокерамики

Главная

Услуги клиники

Протезирование

Металлокерамические коронки

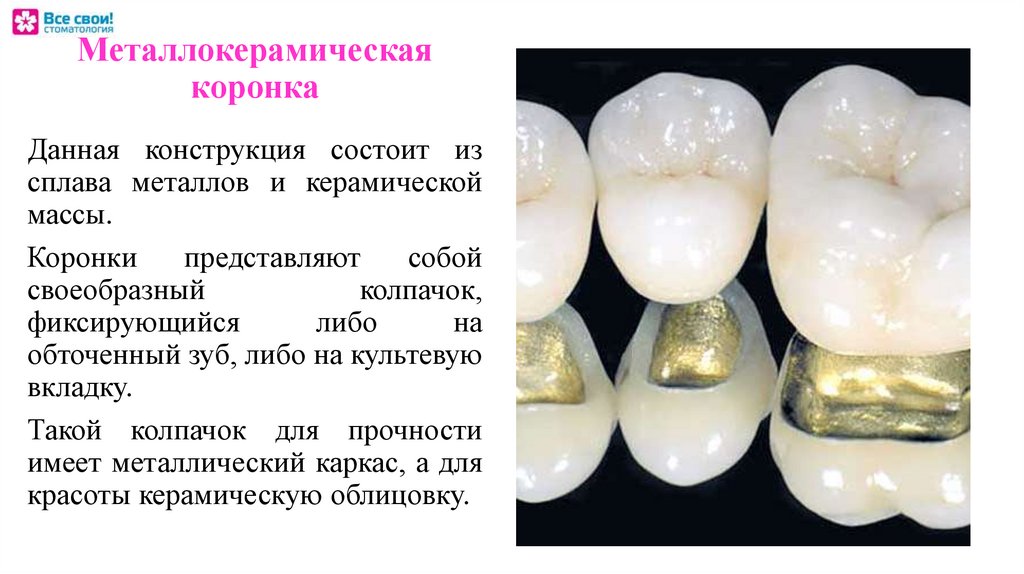

Металлокерамические коронки – это несъемные протезы, которые устанавливаются на разрушенные полностью или частично зубы, а также на имплантаты. Металлокерамические протезы изготавливаются из цельной литой металлической основы и облицовочного слоя керамики. Благодаря такой конструкции коронки из металлокерамики сочетают в себе преимущества металлических и керамических коронок. Металлическая сердцевина обеспечивает протезу высокую прочность, а керамическая облицовка – естественный внешний вид и полную биологическую совместимость с тканями ротовой полости.

УСТАНОВКА КОРОНОК ИЗ МЕТАЛЛОКЕРАМИКИ

Проводится общая санация ротовой полости

Стоматолог стачивает зуб

По снимку в стоматологической лаборатории изготавливается коронка

Протез устанавливается на зуб, в случае необходимости его внешняя поверхность подправляется и шлифуется

Металлокерамические коронки

ПРЕИМУЩЕСТВА МЕТАЛЛОКЕРАМИЧЕСКИХ КОРОНОК

- 1металлокерамика позволяет полностью воссоздать зуб в его первоначальном виде, с его формой, структурой и цветом;

- 2коронки отличаются долгим сроком службы (до 17 лет) и высокой прочностью, они способны выдерживать частые и интенсивные жевательные нагрузки;

- 3металлокерамика подходит для изготовления коронок для всех типов зубов, от резцов до третьих моляров;

- 4плотная посадка коронок не допускает дальнейшего разрушения зуба;

- 5металлокерамические протезы практически никогда не отторгаются.

Недостатки коронок из металлокерамики

- 1для установки коронки требуется существенная обточка зуба;

- 2природные зубы могут сильно стачиваться при контакте с более твердыми металлокерамическими;

- 3у некоторых пациентов возникает аллергическая реакция на металл из основы коронки.

Показания к установке

- 1сильное разрушение видимой части зуба при невозможности устранения дефектов с помощью пломб и облицовок;

- 2аномалии в развитии зубного ряда и отдельных зубов;

- 3повышенная стираемость зубов;

- 4утеря одного или нескольких зубов.

Уход за коронками из металлокерамики

Металлокерамические протезы не требуют специального ухода. Для поддержания их в хорошем состоянии, необходимо соблюдать общие для ротовой полости нормы гигиены. Обязательна регулярная ежедневная чистка зубов, желательно прочищать щели между зубами с помощью гигиенической нити.

| Код услуги | Наименование услуги | Цена услуги |

|---|---|---|

| 119 | Металлокерамическая коронка | 10 800 руб |

| 122 | Металлокерамическая коронка с плечевой массой | 13 000 руб |

| 120а | Металлокерамическая коронка (CAD/CAM) | 13 000 руб |

| 123 | Металлическая цельнолитая коронка | 5 400 руб |

| 124 | Металлокомпозитная коронка (зуб) | 5 400 руб |

Наши работы

Имплантация

Пациент обратился с проблемой патологической стираемости зубов, частичное отсутствие. Была проведена имплантация, постановка медицинских циркониевых абатментов.

Реставрация положения верхних резцов

Пациент обратился с целью исправления неправильного положения верхних резцов. Проведена реставрация двумя единицами виниров и двумя коронками.

Установка безметалловых коронок и виниров

Установка безметалловых коронок и виниров, верхняя челюсть 14 шт, нижняя челюсть 12 шт.

Лечение кариеса

Пациент обратился с жалобой на появление кариеса. Проведено лечение с поврежденным контактным пунктом.

Лечение пульпита

Пациент обратился с жалобой на появление пульпита, проведено лечение. Работа Анисимова Н. А.

Профессиональная гигиена полости рта

Проведена профессиональная гигиена полости рта. Работа Хвалевой Ю.В

Коронки e.max

Пациент обратился с жалобой на перелом коронки 11 зуба.

Установка коронок e.max

Ортопедическая работа по установке шести e.max коронок от 13 зуба по 23 зуб.

Бюгельное протезирование на имплантатах

Пациентка 67 лет обратилась с жалобой на отсутствие жевательной функции и неудовлетворительный эстетический вид

Протезирование на имплантатах

Пациент 46 лет обратился с диагнозом хронический пародонтит IVстепени тяжести.

Безметалловые коронки в эстетической зоне

Пациентка 28 лет обратилась с переломом коронки центрального резца.

Одноэтапная имплантация и немедленное протезирование

Пациент 60 лет обратился с жалобой на неудовлетворительный эстетический вид старых коронок.

Несъемное протезирование на имплантатах по концепции всё-на-4 (All-in-4)

Пациентка, 65 лет обратилась с целью протезирования.

Несъёмное протезирование на имплантатах

Пациент 65 лет обратился с целью протезирования.

Виниры и коронка на имплантате

Пациентка 35 лет обратилась с жалобой на неудовлетворительную эстетику центрального резца справа.

Протезирование металлокерамикой в эстетической зоне

Пациентка 36 лет обратилась в клинику с жалобой на неудовлетворительную эстетику старого мостовидного протеза.

Протезирование керамическими коронками на каркасе из диоксида циркония

Пациентка 55 лет обратилась в клинику с неудовлетворительной эстетикой фронтальных зубов.

Вставить металлокерамику на зубы, цены в Бузулуке

Вставить металлокерамику на зубы, цены в БузулукеПротезирование металлокерамикой — это классическая технология для восстановления как отсутствующих, так и разрушенных зубов. Металлокерамические коронки отлично подходят для жевательных зубов, поскольку их главное преимущество — прочность.

В «Современной Стоматологии Дикман» специалисты высочайшего уровня изготовят коронки, которые в точности восстановят один или несколько зубов. Наши работы анатомически и эстетически будут удовлетворять вашим потребностям!

Надежный метод восстановления зубов

В каких случаях устанавливают металлокерамику

На основание жевательного зуба фиксируем металлокерамическую коронку, которая восстанавливает его целостность

-

Удален один зуб.

Сначала устанавливаем имплантат, который затем станет надежной опорой для металлокерамической коронки

-

Отсутствует несколько зубов.

Для Вашего случая мы подбираем мостовидную конструкцию любой длины с прочной фиксацией на опорные зубы или имплантаты

Как выглядит металлокерамика

Металлокерамические коронки и мостовидные протезы состоят из прочного металлического каркаса, покрытого керамикой производства Германии и Японии

Цвет керамических коронок подбирается индивидуально в тон Ваших зубов или по Вашему желанию.

Конструкции выдерживают ежедневную жевательную нагрузку и служат долговечно

Преимущества протезирования зубов в «Современной Стоматологии Дикман»

- Команда профессионалов.

Наши врачи являются высококвалифицированными специалистами с большим практическим опытом, имеют множество положительных рекомендаций от благодарных пациентов. Стоматологи регулярно совершенствуют свои профессиональные навыки, посещают научные симпозиумы в России и за рубежом, где обмениваются опытом с коллегами - Цифровая диагностика.

Обследование проводится на современном компьютерном томографе Planmeca ProMax 3D (Финляндия), а в сложных случаях, например, при болях в височно-нижнечелюстном суставе или повышенной стираемости зубов, мы проводим углубленное исследование на кондилографе Cadiax (Австрия). Современное оборудование помогает составить врачу современный, индивидуальный план протезирования. Планов может быть несколько от эконом до бизнес класса на ваш выбор. - Качественное изготовление.

В Современной Стоматологии Дикман есть собственная зуботехническая лаборатория оснащенная полностью немецким оборудованием. Это позволяет изготавливать ортопедические конструкции высокого качества в кратчайшие сроки, что значительно экономит Ваше время - Безопасные условия.

В Клинике строго соблюдаются санитарные правила и нормы. Мы используем одноразовые инструменты, упакованные в стерильный индивидуальный крафт-пакет. Преимуществом клиники является обработка наконечников в специализированном аппарате Dac Universal Sirona (Германия)

Об эстетике металлокерамики

Металлическая основа коронки или моста не пропускает свет, поэтому конструкция имеет сероватый оттенок по сравнению с родными зубами. В настоящее время мы рекомендуем применять металлокерамические коронки только для восстановления жевательных зубов. Хотите, чтобы Ваша улыбка была совершенной? Выбирайте протезирование керамикой или диоксидом циркония. Конструкции из этих современных материалов обладают естественным блеском и выглядят безупречно.

В настоящее время мы рекомендуем применять металлокерамические коронки только для восстановления жевательных зубов. Хотите, чтобы Ваша улыбка была совершенной? Выбирайте протезирование керамикой или диоксидом циркония. Конструкции из этих современных материалов обладают естественным блеском и выглядят безупречно.

Специалисты Современной Стоматологии Дикман, предложат и качественно изготовят подходящую для Вас конструкцию в соответствии с Вашими пожеланиями.

Подготовка к протезированию

Перед протезированием зубов наши высококвалифицированные врачи подготовят полость рта. Для этого вам необходимо будет пройти диагностическое обследование с применением передового компьютерного томографа экспертного класса Planmeca ProMax 3D (Финляндия), а также провести профессиональную гигиену, которая улучшит результат протезирования и продлит срок службы конструкции. Вылечат кариес и снимут воспаление десен

Мы контролируем качество работы на каждом этапе и создаем надежные условия для долговечности конструкций.

Мы уверены в качестве работы наших специалистов и предоставляем гарантии на проведенное лечение. Выбирайте для себя лучшее! — «Современная Стоматология Дикман» — Инновационный Центр Стоматологической Ассоциации России.

Высокоскоростная обработка закаленной стали, спеченных материалов, чугуна и инконеля пластинами из CBN Tungaloy

Современные технологические достижения в различных отраслях промышленности, таких как автомобилестроение, аэрокосмическая промышленность, нефтегазовая промышленность и медицина, требуют решений для обработки материалов, более устойчивых к нагреву и истиранию . Такие материалы продлевают срок службы компонента, но создают серьезные проблемы при механической обработке. Как правило, режущий инструмент должен быть как минимум в 3 раза тверже разрезаемого материала. Так, для обработки закаленной стали около 700Hv твердость режущего инструмента должна быть не менее 2100Hv. Обычный твердосплавный режущий инструмент/вставка имеет твердость 1500Hv, что ограничивает возможность обработки такого твердого материала.

Tungaloy — одна из очень немногих компаний в мире металлообработки, производящих материал под названием Sintered CBN или C ubic B oron N itride, содержащий химическое соединение бора и азота, которые прессуются под чрезвычайно высоким давлением. и температуры с другими связующими материалами для образования материала, который является вторым самым твердым веществом, известным человечеству, после алмаза. Обладая твердостью более 7000Hv и очень высокой теплопроводностью, CBN все чаще используется в качестве важного материала режущего инструмента для высокоскоростной обработки закаленной стали, спеченного материала, чугуна и инконеля.

Некоторые характеристики эльбора и его преимущества в качестве материала для режущих инструментов:

Также подходит для обработки чугуна и спеченных материалов для увеличения срока службы инструмента по сравнению с твердосплавным инструментом.

Также подходит для обработки чугуна и спеченных материалов для увеличения срока службы инструмента по сравнению с твердосплавным инструментом. Содержание CBN (об. %) играет решающую роль в механической обработке. Tungaloy производит различные марки CBN с различным содержанием CBN от 45% до 9%.5%. При обработке закаленной стали более высокое содержание CBN повысит сопротивление разрушению и тепловому удару, в то время как более низкое содержание CBN обеспечивает более высокую износостойкость.

Компания Tungaloy предлагает 3 типа CBN форматов:

- WavyJoint CBN – в основном для тяжелой прерывистой резки или других операций с высокими требованиями

- С наконечником из CBN – в основном для чистовой обработки

- Твердый CBN – Подходит для обработки чугуна с высоким DOC

При чистовой обработке детали с более низкими подачами достаточно пластин с наконечниками из CBN. Наконечники CBN представляют собой небольшие пластины CBN, напаянные на карбидную основу, что снижает стоимость инструмента.

Наконечники CBN представляют собой небольшие пластины CBN, напаянные на карбидную основу, что снижает стоимость инструмента.

Недавно компания Tungaloy разработала новую технологию пайки под названием WavyJoint , которая значительно увеличивает площадь контакта с поверхностью при пайке, что позволяет применять более высокие скорости, DOC и подачи.

WavyJoint CBN от Tungaloy:

Инновационный и запатентованный Tungaloy Пластины WavyJoint имеют большую массу CBN, которая проходит сверху вниз, а не только маленький кончик (см. рисунок). Площадь контакта с зубчатой поверхностью пайки увеличена на 160%, что повышает прочность пайки. Эта комбинация позволяет пластине работать на более высоких скоростях резания, способна выдерживать более высокие температуры и может работать на более высоких скоростях подачи без риска сколов кромки или повреждения пайки.

Таким образом, технология WavyJoint сочетает в себе более высокую надежность и возможности обработки.

Помимо содержания CBN, размера и технологии пайки, на характеристики сильно влияют другие важные аспекты, такие как:

- Покрытие

- Стружколом

- Подготовка кромок

Покрытия:

Знания Tungaloy, обогащенные постоянными исследованиями в области технологий покрытий, помогли в разработке различных марок эльборового нитрида.

Для различных материалов предлагаются различные наборы сплавов с покрытием и без покрытия.

Обработка закаленной стали:

Детали автомобильной трансмиссии

Для обработки закаленной стали добавлены новейшие марки BXA10 и BXA20 . При обработке закаленной стали основной износ пластин из CBN происходит в результате окисления. Это видно как кратер на режущей кромке. BXA10 и BXA20 имеют уникальную комбинацию подложки из CBN и многослойного PVD-покрытия для повышения производительности при такой обработке.

Обработка чугуна:

Детали технологического оборудования и автомобильные детали Чугун

Детали, отлитые с помощью различных процессов литья, различаются, поэтому важно учитывать рост зерен в материале. Tungaloy предлагает множество сплавов для высокоскоростной обработки серого и чугуна. Высокая твердость марок CBN обеспечивает высокую стойкость к абразивному износу, с которым преимущественно сталкиваются при обработке этих материалов.

BXC90 — монолитный CBN для высокоскоростной черновой токарной и фрезерной обработки серого чугуна

BX930 — CBN без покрытия для обработки чугуна с шаровидным графитом

BX480 — чистовая обработка серого чугуна и идеальный сплав для обработки серого чугуна фрезерование.

BX910 и BX870 – Для центробежнолитых компонентов, таких как расточка блоков цилиндров и гильзы цилиндров

Обработка спеченных материалов:

Детали из спеченного материала или порошковой металлургии быстро заменяют кованые компоненты благодаря своей более высокой однородности и точности. Они обладают высокой абразивностью и нуждаются в инструментальном материале, который может сохранять остроту в течение более длительного времени . Tungaloy предлагает сплавы с высоким содержанием CBN и мелким зерном, такие как BX470 и BX480 , для обработки спеченных материалов.

Они обладают высокой абразивностью и нуждаются в инструментальном материале, который может сохранять остроту в течение более длительного времени . Tungaloy предлагает сплавы с высоким содержанием CBN и мелким зерном, такие как BX470 и BX480 , для обработки спеченных материалов.

Обработка жаропрочных сплавов:

Аэрокосмическая промышленность, газовые турбины и сверхкритические паровые турбины требуют использования материалов, устойчивых к высоким температурам. Точно так же технологические насосы, работающие с химикатами и другими агрессивными веществами, устойчивы к коррозии или проявляют химическую инертность. Inconel 718 является одним из таких важных материалов, обычно используемых в этих приложениях. Корпус двигателя, кольца и лопатки изготовлены из инконеля. Точно так же в некоторых приложениях нефтегазовой отрасли используются клапаны, изготовленные из инконеля.

Уникальный сплав Tungaloy BX815 обеспечивает превосходное качество поверхности при обработке на высоких скоростях резания благодаря своим высоким свойствам стойкости к окислению и термостойкости . Связующее с высоким содержанием оксида алюминия помогает этой марке достичь этих свойств, в то время как хорошо диспергированные частицы циркония обеспечивают высокую устойчивость к разрушению .

Связующее с высоким содержанием оксида алюминия помогает этой марке достичь этих свойств, в то время как хорошо диспергированные частицы циркония обеспечивают высокую устойчивость к разрушению .

Подготовка кромок:

Подготовка кромок или хонингование режущей кромки играет жизненно важную роль в предотвращении повреждений при обработке. Как объяснялось ранее, лункообразование является одним из основных недостатков CBN. Надлежащая подготовка кромок обеспечивает соответствующее отклонение стружки и продлевает срок службы инструмента. Некоторые виды подготовки кромок увеличивают силу резания, поэтому подходят для прерывистого резания, но не для чистовой обработки и тонких деталей. Tungaloy предлагает широкий выбор комбинаций подготовки кромок вместе с различными покрытиями для комплексного решения для механической обработки.

Стружколомы:

Корпус для механической обработки Детали из закаленной стали насквозь Детали из закаленной стали и индукционная поверхность Детали из закаленной стали создают различные проблемы с точки зрения контроля над стружкодроблением. Tungaloy предлагает геометрию шлифованных стружечных канавок, такую как HF , HM , или геометрию с лазерной гравировкой, такую как HP , которые упрощают контроль над стружкодроблением, а также помогают поддерживать меньший допуск обрабатываемой поверхности. Все стружколомы доступны с соответствующим покрытием для каждого применения.

Tungaloy предлагает геометрию шлифованных стружечных канавок, такую как HF , HM , или геометрию с лазерной гравировкой, такую как HP , которые упрощают контроль над стружкодроблением, а также помогают поддерживать меньший допуск обрабатываемой поверхности. Все стружколомы доступны с соответствующим покрытием для каждого применения.

Геометрии:

Помимо стандартных форм ISO, Tungaloy предлагает несколько оригинальных форм, которые обеспечивают лучший зазор, улучшают эвакуацию стружки и ускоряют рассеивание тепла. Например, пластина с углом прилегания 70° вместо С-образной пластины 80°. Этот дополнительный зазор 5° при точении торца или наружного диаметра помогает улучшить образование стружки и эвакуацию.

Ознакомьтесь и протестируйте обширные решения Tungaloy для высокоскоростной обработки закаленной стали, чугуна, спеченных материалов и жаропрочных сплавов, и мы обещаем постоянно улучшать наш продукт для получения наилучшего опыта в отрасли.

Компания Tungaloy, лидер рынка металлообработки, со своими уникальными и гениальными идеями и продуктами будет постоянно стремиться предоставлять лучшие решения CBN для каждого применения.

Производители деталей из порошкового металла | Поставщик деталей из порошкового металла

Список производителей деталей из порошкового металла

Металлический порошок является мягким и может принимать различные формы при правильном спекании. Порошковый металл является популярным материалом для изготовления деталей с магнитными свойствами, а его магнитные свойства можно усилить в процессе спекания.

Во многих отраслях промышленности используются цельнометаллические детали, изготовленные из порошкового металла. Порошковая металлургия важна для приложений в таких отраслях, как строительство и строительство, газоны и сады, компьютеры, электроника, оборудование, производство ювелирных изделий и автомобилестроение.

Производимая продукция

Детали из порошкового металла включают магнитные узлы, системы фильтрации, конструкционные детали, острые шлифовальные лезвия из драгоценных камней и автомобильные металлические компоненты, такие как шестерни, подшипники и втулки из порошкового металла. Порошковый металл также популярен в качестве финишного покрытия для изделий, которые должны выдерживать суровые климатические условия и интенсивное промышленное использование. В дополнение к повышенной коррозионной стойкости порошковые покрытия могут создать желаемую эстетику или текстуру поверхности.

Порошковый металл также популярен в качестве финишного покрытия для изделий, которые должны выдерживать суровые климатические условия и интенсивное промышленное использование. В дополнение к повышенной коррозионной стойкости порошковые покрытия могут создать желаемую эстетику или текстуру поверхности.

Детали из порошкового металла – Perry Tool & Research, Inc.

История

Процесс создания деталей из порошкового металла, порошковая металлургия, стал обычным явлением только после промышленной революции. Однако в той или иной форме он использовался по крайней мере с 3000 г. до н.э. Египтяне предлагают нам образцы некоторых из самых ранних деталей из порошкового металла, и они спекали изделия с использованием порошкового железа. Примерно к 300 г. до н.э. инки, жившие на территории современной Колумбии и Эквадора, спекали украшения и различные предметы практического применения (например, рыболовные крючки) из измельченных в порошок драгоценных металлов, включая золото, серебро и платину.

После периода отказа от использования в 1800-х годах люди снова начали использовать порошковую металлургию. Сначала инженеры использовали порошкообразную платину для изготовления лабораторных инструментов. Затем, на службе у Томаса Эдисона, Уильям Кулидж разработал нить накала лампы, в которой использовался спеченный порошкообразный вольфрам. Позже он использовал вольфрамовый порошок для создания волокон для более ярких электрических ламп.

Порошкообразные металлы действительно начали входить в свои права в 20-м веке, начиная с массового производства лампочек, за которым последовало изобретение сварки. Детали из порошкового металла также оказались незаменимыми в новых отраслях авиационной и автомобильной промышленности. К 19В 30-е годы инженеры изготавливали подшипники из порошкового металла, электрические контакты из порошкового металла и цементированные карбиды. К 1940-м годам они производили огнеупоры из металлического порошка и порошковую сталь. Во время Второй мировой войны порошковая металлургия вернулась к использованию только для основных продуктов, автомобильных самосмазывающихся передач. В 1944 году, чтобы упорядочить и узаконить отрасль, несколько компаний-производителей объединились, чтобы сформировать Ассоциацию металлического порошка, или MPA, которая позже стала Федерацией металлургического порошка, или MPIF. С образованием группы новые производственные группы смогли узнать о порошковой металлургии и расширить ее применение.

В 1944 году, чтобы упорядочить и узаконить отрасль, несколько компаний-производителей объединились, чтобы сформировать Ассоциацию металлического порошка, или MPA, которая позже стала Федерацией металлургического порошка, или MPIF. С образованием группы новые производственные группы смогли узнать о порошковой металлургии и расширить ее применение.

Сегодня детали из порошкового металла по-прежнему весьма популярны и используются в большем количестве отраслей, чем в начале своего существования. Производители могут даже включать детали из порошкового металла в биомедицинские имплантаты.

Процесс обработки материалов

Бронза, сталь, железо, латунь, медь и алюминий — это лишь некоторые из многих металлов, которые можно превратить в порошок и подвергнуть металлургическому процессу. Размеры этих порошковых материалов классифицируются по сетке порошка, которая представляет собой меру, основанную на размере отверстий сетки, через которые может пройти порошок.

Часто используется алюминий , так как он легко воспламеняется, обладает высокой электропроводностью и малым весом. Алюминий является популярным материалом для использования в конструкциях и пиротехнике.

Алюминий является популярным материалом для использования в конструкциях и пиротехнике.

Медь имеет высокую электрическую и тепловую проводимость и популярна для использования подрядчиками по электротехнике или теплоотводами.

Железо содержит графитовую добавку и часто используется для изготовления подшипников, фильтров и конструкционных деталей.

Сталь , используемая для порошков из инструментальной или нержавеющей стали, обладает очень высокой прочностью. Одним из приложений, для которых он часто используется, является снижение веса автомобиля.

Бронза представляет собой металл с более высокой плотностью и более высокими механическими характеристиками, чем латунь. Детали из бронзы обычно используются для изготовления самосмазывающихся подшипников.

Описание процесса

Создание деталей из порошкового металла (порошковая металлургия) включает три основных этапа: приготовление порошка, прессование и спекание. Иногда продукт также требует дополнительных операций, таких как механическая обработка, удаление заусенцев, калибровка или термообработка.

Иногда продукт также требует дополнительных операций, таких как механическая обработка, удаление заусенцев, калибровка или термообработка.

1. Состав порошка

В ходе этой части процесса производители берут исходный металлический материал и превращают его в порошок путем распыления, механического сплавления, электролитических методов, химического восстановления и измельчения. Затем они смешивают порошок со смазкой, что помогает уменьшить трение между порошковым материалом и пресс-формами.

2. Прессование

Следующий этап включает формование, при котором материал формуется, куется или прессуется.

3. Спекание

Во время высокотемпературного процесса спекания производители берут уплотненное сырье, также известное как неспеченные детали, и расплавляют их в печи. Когда зеленые детали расплавляются, частицы соединяются вместе, сохраняя при этом форму детали. Готовые детали могут казаться твердыми, но на самом деле они состоят из крошечных капилляров, которые взаимосвязаны друг с другом. Таким образом, детали имеют пористость 25%.

Таким образом, детали имеют пористость 25%.

Конструкция

При проектировании деталей из порошкового металла производители учитывают технические характеристики, такие как желаемая форма, желаемый размер, сложность формы, условия применения (температура, истирание, воздействие коррозионных веществ и т. д.), частота использования, требуемые свойства материала и объем продукта.

Исходя из этих соображений, они составили план металлургического процесса, состава материала и конструкции пресс-формы. Для вашего удобства металлурги могут предложить некоторые настройки. Во-первых, они могут изменить состав материала во время порошковой фазы, чтобы он проявлял больше необходимых вам качеств (например, прочность на растяжение, коррозионную стойкость, стойкость к растворителям и т. д.). Они могут создавать пресс-формы по индивидуальному заказу и производить только те детали, которые соответствуют любым стандартным требованиям.

Используемое оборудование

Некоторым оборудованием, используемым в порошковой металлургии, являются пресс-формы, ленточные печи непрерывного действия и стандартные машины для литья пластмасс под давлением.

Пресс-формы используются для прессования и придания формы компонентам из порошкового металла. Пресс-матрица обычно изготавливается из стали или карбида.

Конвейерные печи непрерывного действия являются обычными компонентами агломерации. Их работа состоит в том, чтобы расплавить и сплавить порошкообразную металлическую смесь в твердый кусок. Кроме того, они обеспечивают равномерную и тщательную термообработку только что спрессованного металлического порошка.

Стандартные машины для литья пластмасс под давлением используются при литье металлов под давлением. Как правило, они оснащены программным обеспечением ЧПУ. Формовочное оборудование с ЧПУ имеет большую точность, большую однородность, более высокую эффективность и более низкие вторичные затраты.

Вариации и аналогичные процессы

Производители используют два основных процесса для изготовления деталей из порошкового металла: спекание и литье под давлением. В меньшей степени производители также используют порошковую ковку и порошковое напыление.

Спекание

Изделия из спеченного металла имеют много преимуществ по сравнению с деталями, изготовленными другими способами. При спекании используется примерно 97% материалов, поэтому отходов не так много. Спеченные изделия не чувствительны к форме, в которой они сформированы, и они часто не нуждаются в каких-либо вторичных операциях.

Несколько замечательных примеров компонентов, которые лучше всего работают при спекании, — это металлические шестерни, подшипники и втулки. Зубчатые колеса из порошкового металла по своей природе пористы и естественным образом снижают уровень шума, что делает их подходящим компонентом для процесса спекания. Подшипники и втулки можно спекать, хотя для них может потребоваться дополнительная операция по размеру, поскольку их изготовление оставляет мало места для ошибок.

Литье металлов под давлением

Литье металлов под давлением — это процесс порошковой металлургии, сочетающий порошковую металлургию и литье пластмасс под давлением. Короче говоря, процесс литья металла под давлением включает добавление воска, смолы или полимеров в порошкообразный металл, нагревание смеси до пластичного состояния и формирование в форме.

Короче говоря, процесс литья металла под давлением включает добавление воска, смолы или полимеров в порошкообразный металл, нагревание смеси до пластичного состояния и формирование в форме.

Когда производители используют литье металлов под давлением, оно предшествует этапу спекания. Кроме того, во время этого процесса они используют только стандартные машины для литья пластмасс под давлением.

При литье металлов под давлением первым шагом является смешивание металлического порошка не только со смазочными материалами, но и с термопластичными смолами. После смешивания металлического порошка производители используют химикаты или тепловую энергию и сеть с открытыми порами для удаления термопластов с деталей. Наконец, они подвергают детали спеканию и, при необходимости, вторичным процедурам.

Производители часто используют литье под давлением для производства металлических деталей меньшего размера, более сложных, с высокой плотностью и более производительными. Примеры включают детали, используемые в таких отраслях, как электроника, компьютеры, оборудование, огнестрельное оружие, стоматология, медицина и автомобилестроение.

Литье металлов под давлением дает больше свободы в детализации и дизайне, снижает количество отходов и предлагает изделия, которые являются магнитными, более устойчивыми к коррозии, прочными и плотными. Однако этот процесс используется только для изготовления более тонких и мелких деталей и является более дорогостоящим, чем обычная порошковая металлургия.

Ковка из порошка

Во время ковки из порошка производители прилагают сильное давление к порошку, чтобы сжать его. Затем они вставляют его в матрицу и нагревают. Металлические кованые детали отличаются особой прочностью.

Порошковое напыление

При порошковом напылении производители берут металлический порошок, плавят его, а затем распыляют. Затем они распыляют распыленные капли на преформу. Этот вариант используется для создания изделий из порошкового металла, таких как облицовка.

Преимущества

Процесс порошковой металлургии и детали из порошкового металла имеют множество преимуществ. Во-первых, это высокая эффективность. Это особенно верно, потому что это автоматизировано. Во-вторых, это низкая стоимость. Кроме того, процесс создает мало отходов. Еще одним большим преимуществом порошковой металлургии является тот факт, что она может создавать такие однородные и хорошо смешанные металлические детали.

Во-первых, это высокая эффективность. Это особенно верно, потому что это автоматизировано. Во-вторых, это низкая стоимость. Кроме того, процесс создает мало отходов. Еще одним большим преимуществом порошковой металлургии является тот факт, что она может создавать такие однородные и хорошо смешанные металлические детали.

Детали из порошкового металла имеют контролируемую пористость, что позволяет им самосмазываться и фильтровать газы и жидкости. Детали из порошкового металла могут быть очень сложными при сохранении жестких допусков. По этой причине порошковая металлургия настоятельно рекомендуется при изготовлении деталей, требующих сложных изгибов, углублений и выступов.

Наконец, порошковая металлургия универсальна. Металлурги могут использовать широкий спектр композитов, сплавов и других материалов в процессе спекания для изготовления изделий самых разных конструкций и форм.

Как найти подходящего производителя

Если вы заинтересованы в заказе деталей из порошковой металлургии, вам необходимо проконсультироваться с опытным производителем.